چاپ افست به عنوان یکی از روشهای عمده، شناخته شدهترین روش چاپ به شمار میرود. این چاپ همه کاره که از نشر و تبلیغات گرفته تا بستهبندی و چاپ امنیتی کاربرد دارد، به خاطر سیستم آب و خواص مرکب و افزودنیها و تأثیر آنها روی انواع کاغذ، دشواریهایی هم دارد. گرفتن چاپ خوب و با کیفیت و تولید مطمئن در این روش مستلزم تنظیمات دقیق و شناخت کافی درباره خواص مواد مصرفی آن است. علاوه بر اینها، شرایط محیطی (بهویژه دما و رطوبت نسبی هوا و گرد و غبار، همچنین خواص آب مصرفی، همه و همه روی نشستن مرکب روی کاغذ و مقوا و خشک شدن آن تأثیر دارد.

این همه البته به جز مشخصات فنی ماشین، سلامت نوردها، سیلندرها، لاستیک، خشککن و شرایط استقرار ماشین و میزان رسیدگی به آن است.

ماشینچی با تجربه افست، کسی است که با انواع مشکلات چاپی مواجه شده و راه رفع اشکالها را به درستی دریافته باشد. به این منظور راهنمای رفع اشکال (Trouble shooting)های متنوعی تألیف شده است. بهتر است که این راهنماهای رفع اشکال با توجه به شرایط هر کشور بومی شوند.

کارخانه مرکب ایران، اولین کارخانه مرکبسازی کشور، به منظور کمک به مشتریان و مصرفکنندگان مرکبهای افست ورقی، «راهنمای رفع اشکال افست ورق» را تدوین کرده که حاوی راهحلهایی ارزنده برای چاپکاران افست است. باسپاس از مدیریت و کادر فنی کارخانه مرکب ایران، از این شماره ماهنامه، تعدادی از اشکالات چاپی و راهنمای رفع آنها، برگرفته از این راهنما، برای اطلاع مدیران و اپراتورهای عزیز در ماهنامه صنعت چاپ درج میشود.

۱- لوله شدن لبه انتهای كاغذ (Tail end hook )

لوله شدن لبههای كاغذ , در دسته كن خروجی كاغذ از ماشین چاپ مشاهده میشود.

دلایل احتمالی:

۱. چسب مركب بالاست.

۲. قسمتهای چاپ تون پلات, بسیار نزدیك به لبه كاغذ طراحی شده است.

۳. زیر لاستیكی نا مناسب است.

۴. سطح كاغذ بیش از اندازه صاف بوده و لاستیك بسیار نرم و چسبنده میباشد.

۵. فشار لاستیك بیش از اندازه زیاد است.

رفع اشكال:

۱. چسب مركب را با استفاده از ضد چسب مناسب كاهش دهید.

۲. در صورت امكان با هماهنگی طراح, محل چاپ تون پلات را از لبههای كار دور نمایید.

۳. زیر لاستیكی را تعویض و تنظیم نمایید.

۴. لاستیك را با نوع لاستیك سختتر تعویض نمایید.

۵. فشار بین لاستیك و سیلندر را كاهش دهید.

۲- پرزدهی (picking)

الیاف ویا پرزكاغذ بر روی زینك چسبیده و نقاط سفیدك بر روی چاپ ایجاد میشود.این مشكل در هر دو منطقه چاپ

شونده و یا بدون چاپ مشاهده میشود.

دلایل احتمالی:

۱. چسب مركب بالاست. ۲. مقدار مركب بر روی زینك و لاستیك بیش از اندازه است.

۳. لاستیك كثیف بوده ویا از نوع نامرغوب استفاده شده است. ۴. لاستیك بیش از اندازه نرم است.

۵. لاستیك شیشه ای شده است. ۶. فشار زیاد بین سیلندر و لاستیك.

۷. سرعت بالای ماشین چاپ ۸. مقدار زیادی آب بر روی لاستیك انباشته شده است.

۹. كاغذ انتخابی نامناسب است. ۱۰. كاغذ دارای سطح بسیار ضعیفی بوده و دارای پرز بسیار زیادی میباشد

رفع اشكال:

۱. چسب مركب را با استفاده از ضد چسب مناسب كاهش دهید . ۲. ضخامت فیلم مركب را با كاهش مركب و بستن شیرهای مركب,كاهش دهید. ۳. مطمئن شویدكه لاستیك كاملا تمیز و سطح شیشه ای كاملا پاك شده است.

۴. لاستیك را تعویض كنید. ۵. فشار چاپ را تا حد ممكن كاهش دهید.

۶. سرعت ماشین را كاهش دهید ۷. میزان آب را درحد مینیمم نگهدارید تا از جدایش ذرات كاغذ جلوگیری شود.

۸. كاغذ راتعویض كنید. ۹. كنترل نمایید كه كاغذ دارای پوشش مناسب برای چاپ افست باشد.

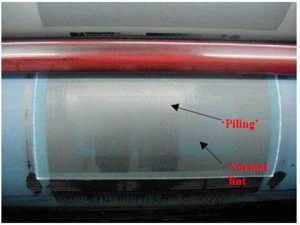

۳- بالا آوردن لاستیك ( Piling )

الیاف و پرزكاغذ ویا مركب بر روی لاستیك انباشته شده و كیفیت چاپ را به مرور كاهش میدهد. یك لایه ضخیم از مخلوط مركب و پرز كاغذ بر روی لاستیك ایجاد گردیده كه به سطح كاغذ منتقل میشود و نهایتا به توقف چاپ منجر میشود.

دلایل احتمالی:

۱. وجود الیاف ویا ذرات پرز كاغذ ۲. جدا شدن پوشش سطح كاغذ

۳. بالا بودن چسب مركب ۴. بالا بودن فشار سیلندر ولاستیك

۵. استفاده از لاستیك نامناسب ۶. امولسیون نامناسب آب ومركب

۷. سرعت پائین نشست مركب در چاپ چند رنگ

رفع اشكال:

۱. با تولید كننده كاغذ مشورت نمائید.

۲. دستگاه چاپ را كاملا شستشو نموده و سپس با مركب جدید شروع نمائید.

۳. چسب مركب را تا حد امكان با خمیر ضد چسب كاهش دهید.

۱-۴. فشار چاپ راتنظیم نمایید.

۲-۴. زیر لاستیكی راكنترل نمایید.

۵. لاستیك را كنترل نموده و در صورت نیاز تعویض نمائید.

۱-۶. مقدار مركب رابه حداقل كاهش دهید. ۲-۶. مقدار آب را به حداقل كاهش دهید.

۳-۶. نوردهای مركب را كنترل نمائید. ۴- ۶. سیستم انتقال آب را كنترل نمائید.

۵-۶. پارچه نورد آب را كنترل نمائید. ۷. با تولید كننده مركب مشورت نمائید.

۴- دوبل شدن چاپ (Doubling of print image )

غالبا در شروع چاپ, چاپ بصورت دوبل شده مشاهده میشود كه علت این امر حركت كاغذ در بین واحدهای چاپ میباشد.

دلایل احتمالی:

۱. لاستیك شل بسته شده است. ۲. ورق كاغذ بر روی سیلندر سر میخورد

۳. سیلندر شل است

۴. زینك به درستی و كامل بسته نشده است.

۵. زیر لاستیكی مناسب نمیباشد.

۶. چاپ به درستی رجیستر نشده است.

رفع اشكال:

۱. لاستیك را تعویض و یا محكم نمائید. ۲. گیرههای انتقال كاغذ را تمیز نمائید.

۳. با شركت تولید كننده ماشین چاپ مشورت نمائید. ۴. نحوه بستن زینك را مجددا كنترل نمایید.

۵. زیر لاستیكی را كنترل نموده و در صورت اشكال تعویض نمایید.

۱-۶. اجازه دهید مركب چاپ شده در چاپ قبل كاملا خشك شده و سپس چاپ بعدی را انجام دهید.

۲-۶. بلبرینگهای سیلندرها را كنترل نمایید. ممكن است نیاز به تعویض داشته باشد.

۳-۶. سطح ماشین را از لحاظ لرزش و تراز بودن آن كنترل نمایید.

۴-۶. فشار بین سیلندر و لاستیك و همچنین لاستیك وزینك را مجددا كنترل نمایید.

۵- خشك نشدن مركب و یا دیر خشك شدن مركب( slow drying )

مركب در خروجی از ماشین چاپ خشك نشده است و باعث كثیف شدن كار در اثرتماس سطوح كاغذ به یكدیگر میشود.

مركب در خروجی از ماشین چاپ خشك نشده است و باعث كثیف شدن كار در اثرتماس سطوح كاغذ به یكدیگر میشود.

دلایل احتمالی:

۱. انتخاب نامناسب مركب چاپ.

۲. اسیدیته كاغذ بالا بوده و یا به عبارتی PH آن پائین است.

۳. رطوبت كاغذ بالا است.

۴. میزان خشك كن در مركب پائین است.

۵. ضخامت فیلم مركب زیاد است.

۶. مركب دارای فلو بسیار پائینی است.

۷. مقدار اسید در داروی آب زیاد ویا به عبارتی PH داروی آب پائین است.

۸. مقدار آب و مركب زیاد است.

۹. درجه حرارت محیط چاپخانه پائینتر از حد استاندارد است.

۱۰. مركب بدلیل طبیعت غیر جذبی كاغذ نشست خوبی بر روی كاغذ ندارد.

رفع اشكال:

۱. با شركت تولید كننده مركب مشورت كنید و از مركب مناسب برای كاغذ مصرفی استفاده نمائید.

۲. با تولید كننده كاغذ مشورت كنید.

۳. با قراردادن كاغذ قبل از چاپ در محیط چاپخانه اجازه دهیددرجه حرارت كاغذ با درجه حرارت محیط متعادل گردد.

۴. مطابق با دستورالعمل تولید كننده مركب, به مركب خشك كن اضافه كنید.

۵. مقدار ضخامت فیلم مركب را كاهش دهید.

۶. بالانس آب و مركب را در حد مینیمم نگهدارید و از داروی آب با PH نزدیك به خنثی (۵- ۷) استفاده نمایید.

۷. PH و كانداكتیویته آب دستگاه را كنترل نمایید.

۸. حجم آب و مركب در نوردها را به حداقل كاهش دهید.

۹. درجه حرارت محیط چاپخانه افزایش و رطوبت محیط را كاهش دهید..

۱۰. نوع كاغذ راتعویض نمایید.