کاهش مصرف مرکب در چاپ گراور در مرحله سیلندرسازی رقم میخورد

مهدی قهرمانی

ابتدا توجه شما را به این شعار جلب میکنم: هزینهها را کاهش دهید و قویتر شوید.

پرداختن به این شعار و مواردی مشابه آن بسیار مهم بوده و اجتنابناپذیر است. دوام آوردن در دنیای رقابتی امروز، ما را مجبور به توجه و پرداختن به این شعار میکند.

مدیران در هر سطح باید نسبت به این مهم که کاهش و جلوگیری از افزایش هزینهها چه راهکارهای دارد توجه داشته باشند خصوصاً در وضعیت اقتصادی کشور ما ایران.

مواد مصرفی در چاپخانههای روتوگراور عموماً شامل انواع بستر چاپی مانند فیلمهای پلیمری(از هر نوع)، انواع کاغذ بهصورت رول، فویل آلومینیوم و بلیستر و نیز حلالها و همچنین ملزوماتی مانند تیغ دکتر بلید و مرکب و… میباشند.

درصورتیکه بخواهیم بهدقت و جزءبهجزء بررسی کنیم هر یک از موارد مطرحشده سهمی خاص را در برمیگیرند اما هدف من از ارائه این مطلب مشخصاً راهکاری جهت کاهش هزینه تولید مرتبط با مصرف مرکب یا مواد مصرفی ازجمله لاکها یا پرایمر (بهعنوان پوشش یا ماتکننده) در چاپخانههای روتوگراور است.

کمی به عقب برگردیم،طراح با توجه به سلیقه و هنر خود و تأیید مشتری طرحی را آماده میکند. این طرح ممکن است از رنگهای اصلی یا فرعی تشکیلشده باشد یعنی بیش از چهار رنگ باشد. همه این موارد وابسته به دانش و تسلط طراح و یا خواسته مشتری خواهد بود. استفاده از رنگهای اصلی برای دستیابی به طرح دلخواه-چاپ مطلوب-بدون استفاده از رنگهای فرعی گاهی غیرممکن است.

در نظر گرفتن یک فام مشخص از مرکب برای بخشی از یک طرح و یک برند و یا لوگوی یک محصول موردی نیست که طراح بتواند آن را نادیده بگیرد و در مواقعی یک سیلندر و حتی بیشتر به تعداد سیلندرها اضافه میکند. به این موارد رنگ سفید و یا رنگهای طلایی و نقرهای نیز اضافه خواهد شد. در ادامه شاید بتوانیم برای کاهش تعداد سیلندر از مشترک در نظر گرفتن یک یا چند سیلندر به جهت کاهش هزینه چاپ به مشتری کمک کنیم اما در هزینه تمامشده چاپ برای چاپخانه کاری نکردهایم.

تمام موارد مطرحشده در بالا که در اختیار طراح میباشد زمانی در کاهش هزینه و کیفیت نهایی مؤثر خواهد بود که دانش مدیریت رنگ و نکات پیرامون آن نیز در نظر گرفتهشده و اجرا شوند.

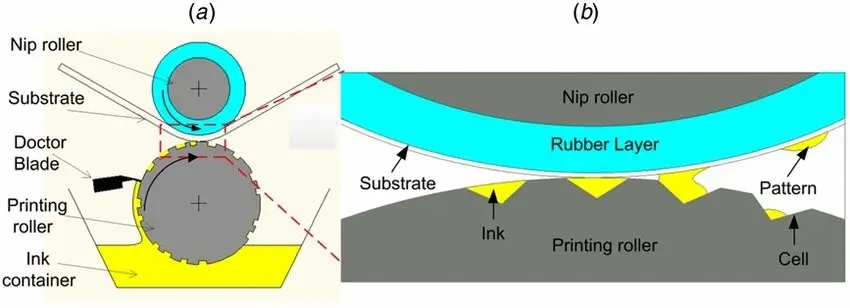

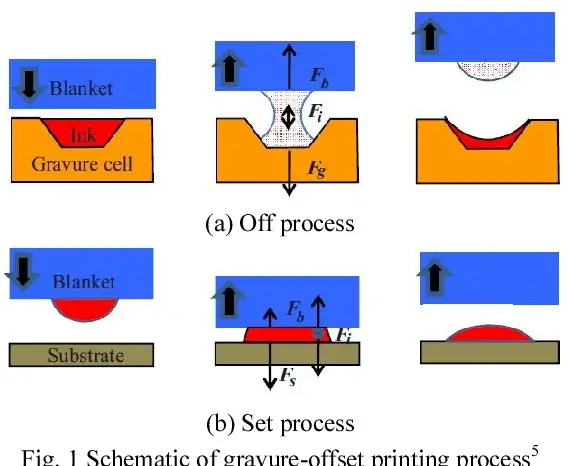

کالیبراسیون تجهیزات -ابزارهای اندازهگیری مرتبط -تسلط بر تنظیمات نرمافزارهای مرتبط ازجمله UCR و GCR در فتوشاپ و موارد دیگر. تا اینجا کنترل ما از جهت مقدار مصرف مرکب تنها بر روی نرمافزار میباشد اما در ادامه سیلندر ساختهشده در سیلندرسازی مشخصکننده میزان انتقال مرکب خواهد بود نه فایل گرافیکی. چهبسا با رعایت و در نظر گرفتن همه موارد تکنیکی در نرمافزار، ما شاهد مصرف مرکبی بیش از مقدار پیشبینیشده باشیم (لازم به ذکر است که در واحد حکاکی سیلندر،مرکب مصرفی در هر دور سیلندر بهصورت دقیق قابلمحاسبه میباشد). بهطور مثال: دو سیلندر تولیدشده با یک فایل یکسان در دو سیلندرسازی مختلف دانسیته رنگی متفاوت را در اختیار ما قرار میدهند.

پس در نظر گرفتن تمامی تنظیمات در نرمافزار ضامن دست یافتن به چاپ دلخواه نخواهد بود و در واحد سیلندر سازی هر اتفاقی روی سیلندر رقم بخورد ما در چاپ آن را خواهیم دید (پس این نکته در چاپخانههایی که واحد سیلندر سازی نیز دارند بیشتر و بهتر قابل برسی و کنترل خواهد بود ). هرچند تعامل بین سیلندرسازیها و چاپخانهها برای رفع مشکلات امری لازم است. شرکتهای سیلندرسازی بر اساس تنظیماتی که از یک سری استاندارد مشخص پیروی میکند فایل را بر روی سیلندر منتقل میکنند.

این استانداردها بهصورت پیشفرض مانع پیش آمدن مشکل پیچازی میشوند اما همین تنظیمات منجر به تفاوت در دانسیته رنگ نیز خواهد شد. صرفنظر از مشکل پیچازی ،درصورتیکه ما رنگهای فرعی داشته باشیم نیز امکان متغیر بودن تنظیمات وجود دارد. استفاده از رنگهای پنتون درزمینهها یا نوشتارها نیز متأثر از تنظیمات متفاوت سلولی روی سیلندر، دانسیته رنگ مختلفی در اختیار ما قرار میدهد و در ادامه مصرف رنگ متفاوتی را در چاپخانه شاهد خواهیم بود.

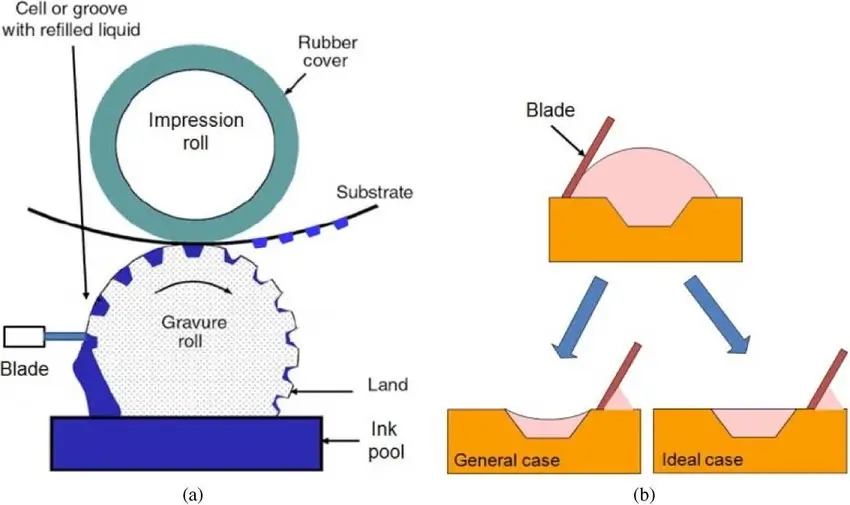

اختصاص دادن تنظیمات سلولی مناسب بهنحویکه دانسیته رنگ درنهایت منجر به دست یافتن به چاپی دلخواه با حداقل مصرف مرکب باشد از توانایی سیلندر سازی است. این نکته کمک بسیاری به چاپخانهها ازنظر کاهش هزینه خواهد کرد. همین اثر را میتوان در سیلندرهای چسب و انواع لاک نیز مشاهده کرد.

اساساً دستگاههای حکاکی امکان اجرای تغییرات در اندازه سلول در محدوده صفرتا صد درصد را با امکان اختصاص منحنی در اختیار ما میگذارد در غیر این صورت ما نمیتوانیم از دستگاه حکاکی خروجی مناسب سلول به جهت دستیابی به رنگ و چاپ مطلوب را انتظار داشته باشیم. نتیجه انتخاب تنظیمات سلولی مناسب با اختصاص منحنی مطلوب چاپی خواهد بود با دانسیته رنگی که حداقل میزان مصرف رنگ را در پی خواهد داشت و هدف ما از چاپ نیز حاصل خواهد شد.

مورد دیگری که درزمینه کاهش مصرف مرکب به ما کمک میکند، استفاده از الماس حکاکی با زوایای بیشتر است (سیلندرسازیها عموماً از الماس ۱۲۰ درجه استفاده میکنند). با توجه به اینکه سلول حکشده درواقع یک هرم وارونه میباشد، هرچه الماس حکاکی زاویه بیشتری داشته باشد عمق این سلول کمتر خواهد بود و مرکب کمتری در خود انباشته میکند و در ادامه انتقال مرکب کمتری خواهد داشت. واضح است که تغییر در زاویه الماس حکاکی مشابه با تغییر در اندازه سلولی در عمق سلول تأثیر دارد و برآیند کار در هر حالت مشابه بوده و منجر به کاهش مصرف مرکب خواهد شد.

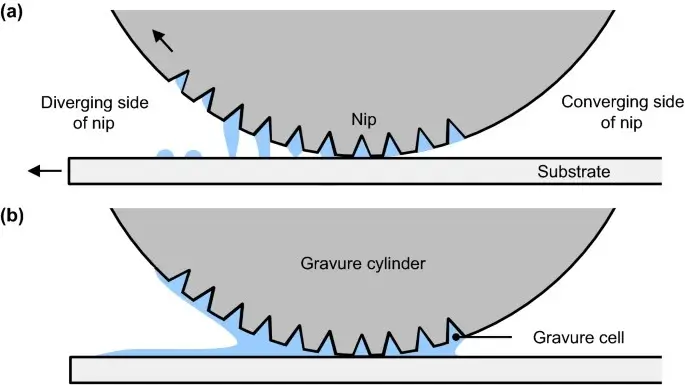

با توضیحات بالا ما جهت تغییر در عمق و یا دهانه سلول (که در عمق تأثیر دارد) میتوانیم دو حالت را در نظر بگیریم-یک تغییر در منحنی یا تغییر در زاویه الماس حکاکی. ازآنجاییکه این تغییرات در دانسیته مرکب تأثیر دارد، لذا اجرای آنها مستلزم هماهنگی بین چاپخانهها و سیلندرسازیها است و از طرفی اجرای این تغییرات نیازمند تسلط به فرایند چاپ و انتقال مرکب نیز میباشد. مثلاً مرکب ذخیرهشده در سلول لزوماً با مقدار مرکب منتقلشده از سلول یکسان نخواهد بود. این تناقض از خاصیت انتقال رنگها با توجه به خواص فیزیکی رنگ و سطح سیلندر و سلول و نیز ویژگی سطح چاپ شونده میباشد و کیفیت رنگ و مواد افزودنی به آن درنتیجه کار نیز تأثیر بسیاری خواهد داشت.

با اجرای مطلوب تست فینگر پرینت با در نظر گرفتن انواع تنظیمات ذکرشده میتوان قدم مهمی درزمینه کاهش مصرف مرکب برداشت و این مشکل را بهصورت کامل برطرف کرد. موارد مطرحشده نیازمند ارتباط و تعامل کافی بین سیلندرسازی-واحد طراحی مشتری و سیلندرسازی و چاپخانه میباشد. چهبسا در مراحلی نیازمند اصلاح و تغییرات در طرح ازنظر درصد رنگ (در قسمتهایی که بهصورت تن ثابت میباشند) و یا تغییر در گرادیانت یا جابهجا کردن ترتیب رنگها داشته باشیم.