قالب و ظرف و لیبل، هنوز هم نکته ها دارد آی ام ال

قالب و ظرف و لیبل، هنوز هم نکته ها دارد آی ام ال

بررسی فرایندها و امکانات لیبلهای IML

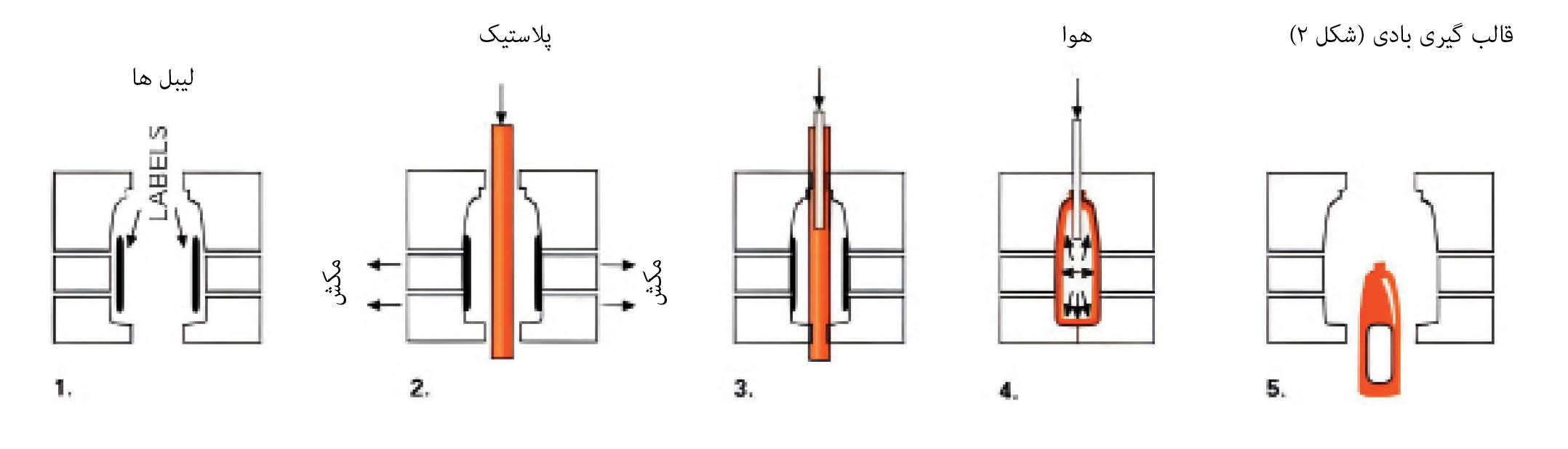

لیبلهای IML یا قالبی (in – mold labels) نوعی روش تزیین بطریها و ظروف پلاستیکی است که به روش قالبگیری بادی (blow Molded) و همچنین قالبگیری تزریقی (injection Molded) و ترموفرمینگ (thermoforming) ساخته میشوند.

اضافه کردن لیبل IML به ظرف پلاستیکی تحت فرایندی انجام میشود که تولید ظرف پلاستیکی و همزمان نصب لیبل روی آن را بهعنوان بخشی از فرایند قالبگیری امکانپذیر میکند. به عبارت سادهتر یک لیبل کاغذی، فیلمی یا ساختهشده از مواد مصنوعی قبل از اینکه عمل قالبگیری بهصورت بادی، تزریقی یا ترموفومینگ انجام شود، وارد قالب میشود که بلافاصله با پلاستیک داغ درهم میآمیزند و بهصورت یک ظرف قالبگیری شده، بدون اینکه لبههای لیبل تشخیص داده شود از درون دستگاه بیرون میآید.

نگاهی به سابقه IML

روش قالبگیری تزریقی ابتدا در دهه هفتاد در دروپا عرضه شد و کمی دیرتر در آمریکا روش قالبگیری بادی ابداع شد. آنچه لیبلهای IML را از لیبلهای پشتچسبدار و آبچسب متمایز میکند، کوتینگ هیت سیل است که پشت لیبل IML در هنگام تولید لیبل نشانده میشود. بنابراین لیبلهایی که در فرایند قالبگیری تزریقی مورداستفاده قرار میگیرند به یک لایه چسب در پشت لیبل نیاز ندارند.

در اروپا ۸۰ درصد از لیبلهای IML در ظروف لبنیات که به شیوه قالبگیری تزریقی و یا ترموفومینگ ساخته میشوند، مورداستفاده قرار میگیرند. محتوای این ظروف معمولاً کره، مارگارین، پنیر، سس و بستنی است. ۲۰ درصد دیگر نیز بستهبندی محصولاتی است که معمولاً زیر سینک دستشویی (Under The Sink) نگهداری میشوند، از جمله شویندهها، همچنین مواد شیمیایی و صنعتی، محصولات مراقبت شخصی (صابون، شامپو و غیره) و برخی آبمیوهها.

ظروف همه این مواد به روش قالبگیری بادی ساخته میشوند، (شکل ۱).

در آمریکا بیشتر لیبلهای IML برای تولید ظروفی که به روش قالبگیری بادی ساخته میشود، به کار میرود. لیبل IML هرروزه کاربردهای بیشتری پیدا میکند تا پاسخگوی تقاضای فزاینده برای لیبلهای باکیفیتی باشد که با دقت سطح ظرف را میپوشانند. معمولاً بهمنظور تسهیل بازیافت بستهبندیها، جنس لیبل و جنس ظرف هر دو یکسان انتخاب میشوند (ظرف PP و لیبل PP).

گفتنی است که هزینه تجهیزات قالبگیری و قالبها بسیار بالاست، از سوی دیگر این دستگاه را برای اینکه لیبلها با دقت وارد قالب میشوند و در جای مناسب قرار بگیرند، باید پیوسته بهروز کرد و نیاز به تغییرات دارند. بنابراین استقبال بازار از لیبلهای IML چندان دلگرمکننده نبوده و حتی امروز هم به ۲ تا ۳ درصد از کل بازار لیبل محدود میشود. (این نسبت در ایران شاید متفاوت باشد.)

چاپ و عملیات تکمیلی لیبل IML

فرایند ساخت لیبلهای IML عیناً شبیه لیبلهای آبچسب است.

بیشتر لیبلهای IML با ماشینهای ورقی چاپ میشوند و بخشی هم بهصورت رول. فرایند غالب برای چاپ لیبل IML، چاپ افست است، از گراور هم استفاده میشود و به تازگی فلکسو هم بخشی از بازار چاپ لیبل را به خود اختصاص داده است.

در صورت نیاز پس از چاپ، عملیات فویلکوبی و سپس ورنیزنی روی لیبل انجام میشود. ورقهای چاپشده بهصورت نواری یا بهصورت دستهجمعی و چهارگوش یا اشکال خاص به شکل قالبی، مشابه روشی که برای برش لیبلهای آبچسب مورداستفاده قرار میگیرد، برش میخورند. ولی باید توجه داشت که برش و دایکات لیبل IML بسیار حساستر است و هرگونه اشکال در آن موجب مشکلات جدی در مرحله لیبلگذاری و تولید ظرف میشود.

لیبلهای برشخورده ابتدا دستهدسته و نوارپیچشده، روی پالت قرار میگیرند تا به بخش تولید ظروف انتقال پیدا کنند. امروزه انجام عملیات تکمیلی بهصورت اینلاین و پیوسته با استفاده از سیستم دایکات روتاری طرفداران زیادی پیداکرده است. البته این عملیات را میتوان خارج از ماشین چاپ (off line) بهعنوان یک عملیات جداگانه و مستقل نیز انجام داد.

برای چاپ لیبلهای IML از روشهای چاپ دیجیتال نیز استفاده میشود. چاپ دیجیتال طول تکرار متغیر چاپ و همچنین امکان تولید لیبل بسیار بزرگ برای ظروف بزرگتر را نیز فراهم میآورد. چاپ دیجیتال همچنین ابزاری ارزشمند برای تولید نمونه بستهبندی با سرعت بالاست، بهویژه هنگامیکه ظروف جدید در مرحله طراحی و توسعه هستند.

ریسکها و تهدیدهای لیبلگذاری

مشکلات لیبلIML معمولاً در مرحله چاپ و عملیات تکمیلی و حتی در مرحله دایکات، آشکارا به چشم نمیآیند، اما هر یک از این مراحل میتواند مشکلی در مرحله لیبلگذاری ایجاد کند.

مرکب خاص لیبل IML

مرکب نقش مهمی در فرایند چاپ لیبل IMLکه سطح آن را با یک لایه کوتینگ UV و EB برای حفاظت آن میپوشانند، ایفا میکند.

لازم است یکبار دیگر تأکید شود که فرایند دایکات لیبلهای IML اهمیت ویژهای دارد، بهویژه هنگامیکه لیبلها بهصورت ورقی چاپ شده، دسته شده و سپس وارد یک تونل میشوند. در طول این فرایند ممکن است مشکل Edge Welding یا جوشخوردن لبهها رخ دهد.

این معضل هنگامی رخ میدهد که کوتینگ پشت یا روی لیبل بیشازحد حساس باشد و باعث شود لبه لیبلهایی که رویهم دسته شدهاند، به یکدیگر بچسبند.

ابعاد دقیق لیبل

معضل دیگر قرار نگرفتن دقیق لیبل در جای خود و جابجا شدن آن است. برش باید دقیقاً بر اساس ابعاد موردنظر انجام بگیرد. زیرا کاستهایی که لیبلها درون آن قرار میگیرند به پنجههای کوچکی مجهزند که لیبلها را هنگام تغذیه لیبل به درون ماشین قالبگیری، نگهمیدارند و اگر لیبلها کمی بزرگتر از اندازه موردنظر باشند، ربات برداشت و گذاشت (Pick and Place) نمیتواند آنها را یکییکی بردارد و اگر کوچکتر از اندازه موردنظر باشند نیز لیبل لیز میخورد و روی زمین میافتد.

فویلکوبی و الکتریسیته ساکن

عملیات فویلکوبی میتواند مرگ لیبل IML را به همراه بیاورد. الکتریسیته ساکن نیز یک مشکل جدی است. لیبلهای پلیالفین در برابر الکتریسیته ساکن بسیار آسیبپذیر هستند. هرگاه لیبل روی هر چیز در ماشین چاپ لیز بخورد، خودبهخود الکتریسیته ساکن تولید میشود.

قالبگیری و تزئین ظرف با لیبل

ظروف قالبگیری شده معمولاً از جنس پلیاتیلن با دنسیته بالا (HDPE) و یا PET ساخته میشوند. ظروف IML که برای مواد غذایی چون بستنی، کره و غیره به کار میروند و اصطلاحاً به آنها Open Top (ظرف روباز) میگویند از جنس PP و با استفاده از روش قالبگیری تزریقی ساخته میشوند. بسیاری از اقلام پلاستیکی از جمله اسباببازی و قطعات خودرو نیز توسط لیبلهای IML تزئین میشود تا ارزش آنها افزایش یابد و یا اطلاعات مهم و هشداردهنده روی لیبل ارائه شوند.

فرایند IML

سه نوع روش قالبگیری در فرایند IML مورداستفاده قرار میگیرد. که هرکدام در نحوه قالبگیری با یکدیگر تفاوت دارند.

قالبگیری بادی

(Blow Molding)

در فرایند IML به روش بادی، یک لیبل که برخی مواقع به آن Applique نیز میگویند درون یک قالب باز قرارگرفته و در جای خود با تکیه بر دیوارههای قالب با استفاده از نیروی مکش، الکتریسیته ساکن و یا روشهای مناسب دیگر، محکم نگهداشته میشود.

سپس قالب بسته میشود و رزین پلاستیک مذاب به درون قالب ریخته شده و شکل ظرف را به خود میگیرد. سپس ظرف ساختهشده و لیبلدار، از قالب رها میشود.

شکل شماره (۲) نحوه قالبگیری IML را به نمایش میگذارد.

ترموفرمینگ

(Thermoforming)

فرایند ترموفرمینگ از این جهت متفاوت است که در آن یک ورق پلاستیک درون قالب و بالای لیبل قرار داده میشود. سپس قالب داغشده، بسته شده و ظرف موردنیاز که لیبل هم جزئی از آن است، شکل میگیرد. از این روش در سطح گسترده جهت ساخت و تزیین انواع ظروف بستهبندی برای نگهداری مواد غذایی، حتی مبلمان و دکوراسیون خانگی نیز استفاده میشود. ظروف ترموفرمینگ در دو نوع دیواره (ضخیم و نازک) ساخته میشود. ترموفرمینگ برای تولید ظروف سخت (Rigid) مناسب است. (شکل شماره ۳)

قالبگیری تزریقی

(Injection Molding)

قالبگیری تزریقی همانگونه که از اسمش پیداست بر اساس فرایند تزریق پلاستیک عمل میکند. لیبل درون قالب قرار گرفته و سپس پلاستیک مذاب به درون قالب تزریق میشود و ظرف همراه لیبل شکل میگیرد.

در این روش گرانولهای پلاستیکی وارد ابزاری حلزونیشکل میشوند که گرانولها را وارد قالب میکند. پس از فرایند تزریق، پلاستیک بلافاصله سرد شده و ظرف همراه با لیبل که دیگر جزئی از آن شده، به بیرون از ماشین پرتاب میشود و فرایند بار دیگر تکرار میشود. (شکل شماره ۴)

سطوح چاپپذیر (Substrates)

در ابتدا از لیبل کاغذی همراه با یک کوتینگ هیت سیل که پشت لیبل را میپوشاند، در فرایند تولید ظروف IML به روش قالبگیری بادی استفاده میشد.

با اینکه هنوز از کاغذ در فرایند IML استفاده میشود، بازار IML به سرعت به استفاده از لیبلهای فیلمی که با جنس ظرف سازگار هستند روی میآورد، تا عمل بازیافت کل ظرف به خوبی انجام شود.

بهتازگی مواد کاغذی مصنوعی از جمله Polayart یا Synterpe با اقبال سازندگان ظروف IML روبهرو شده است. از سوی دیگر نوعی فیلم OPP ویژه که مستقیماً با ظرف پیوند خورده و بخشی از آن میشود و از این طریق، مانع ایجاد اثر پوست پرتقالی میشود(اثر پوست پرتقالی یا orange peel effect باعث میشود تا سطح صاف و صیقلی لیبل به سطحی ناهموار شبیه پوست پرتقال تبدیل شود)به بازار عرضه شده است. این سطوح چاپپذیر برای ظروفی که به روش تزریقی ساخته میشوند، مورداستفاده قرار میگیرند. کلیه سطوح چاپپذیر مورداستفاده در لیبلهای IML باید کاملاً صاف و یکدست باشند و لوله نشوند تا تغذیه آنها به درون ماشینهای قالبگیری بهراحتی انجام شود.

کنترل سطح چاپی لیبلهای IML از جنس فیلم در طول فرایند، کاری سخت است و نیاز به یک مدیریت کنترل کیفیت بسیار کارآمد دارد تا لیبل در طول فرایند موج و خش برندارد.

الکتریسیته ساکن میتواند در طول چاپ لیبل، مراحل تکمیلی و پیوند آن باظرف به مشکلی پیچیده تبدیل شود.

ویژگیهای کلیدی لیبلهای IML

• معمولاً از سطوح چاپپذیر از جنس فیلم / مواد مصنوعی استفاده میشود.

• ضخامت سطوح چاپپذیر مناسب برای لیبلهای IML بین ۵۰ تا ۱۰۰ میکرون است.

• سطوح چاپپذیر میتواند، مات، گلاسه، گلاسه با براقیت بالا (High Glass)، متالیک نقرهای و طلایی باشد.

• فیلمهای ترانسپارنت برای تولید لیبلهای بسیار شفاف یا No Label Look استفاده میشود.

• نباید سطح لغزنده داشته باشند و درعینحال باید بسیار صاف باشند و لبههای آن تمایل به لولهشدن یا موجبرداشتن نداشته باشند.

برای حفاظت از سطح، باید دارای کوتینگ یووی و یا EB باشند.

مزایا و معایب IML

یکی از معضلات IML عدم انعطافپذیری آن برای تغییر تصاویر و اطلاعات چاپشده روی آن است.

از آنجایی که ظروف IML همراه با لیبل تولید میشوند تعداد لیبلها باید دقیقاً به تعداد ظروفی باشد که باید ساخته شود. اگر برند ناگهان تصمیم بگیرد تغییراتی در لیبل بدهد، کلیه ظروف تولیدشده باید دور ریخته شوند.

مدتزمان موردنیاز برای تولید IML معضل دیگری است. چاپ و تکمیل IML همان اندازه طول میکشد که تولید لیبلهای آبچسب زمان میبرد، ولی فرایند قالبگیری و تزئین ظروف IML با لیبل، بسیار کندتر است، به همین خاطر کل فرایند تولید ظروف IML به درازا میکشد.

مزایای کلیدی IML عبارتند از:

• لیبلهای IML دوام بسیار بالا در شرایط محیطی بسیار سخت دارند.

•لیبل بخش جدانشدنی از ظرف است، به همین دلیل استحکام دیواره ظرف را افزایش میدهد، بنابراین میتوان از ظروف سبکتر استفاده کرد و از این طریق میزان مصرف پلاستیک را ۱۰ تا ۱۵ درصد کاهش داد.

• لیبلهای IML در برابر مواد شیمیایی و چربیها بسیار مقاوم هستند.

• لیبلهای فیلمی معمولاً از جنس خود ظرف هستند که همین ویژگی، فرایند بازیافت را آسان میکند.

• لیبلهای IML فرایند پر کردن و بستهبندی را آسانتر و کارآمدتر میکند. زیرا یکی از معضلات بستهبندی، یعنی مرحله اضافه کردن لیبل به ظرف را بهعنوان فرایندی جداگانه، برطرف میکند و کل فرایند تولید ظرف، لیبلزنی و پرکردن بدون توقف انجام میشود.

• IML مشکل نصب لیبل روی ظرف را از واحد و یا کارخانه مسئول پرکردن بستهبندی، به تولیدکننده ظرف منتقل میکند.

• ظروفی که در حین تولید لیبل، تزیین شدهاند، باعث افزایش سرعت کل فرایند بستهبندی و پرکردن میشوند.

معایب IML عبارتند از:

• لیبلهای IML را تنها میتوان برای ظروف پلاستیکی مورداستفاده قرار داد.

• فرایند IML را باید در حین فرایند قالبگیری انجام داد که همین امر هزینه تولید ظرف و زمان تولید آن را افزایش میدهد.

• هزینه سرمایهگذاری برای تولید خط IML بسیار بالاست.

در صورت تغییرات ناگهانی در طراحی لیبل، کل ظروف تولیدشده (نهتنها لیبلها) باید دور ریخته شوند.

• لیبلهای IML از لیبل خودچسب، گرانتر هستند ولی این هزینه بالاتر معمولاً به خاطر کارایی بیشتر در طول مرحله پرکنی توجیهپذیر است.

پدیدهای جدید با آیندهای درخشان در عرصه لیبلهای IML

برای ظرف ماست که معمولاً از ماده استایرن ساخته میشود بهتازگی یک ماشین جدید به نام ERCA Form – Fill – Seal عرضه شده که کل صنعت لیبل IML را تحت تأثیر قرار داده است.

این ماشین به سازنده ظروف ماست امکان میدهد بهجای اینکه مستقیماً روی ظرف چاپ کند، بخش عمدهای از ظروف ماست خود را بهصورت خوشهای و در شرایط اسپتیک با لیبلهای IML در نقطه پرکردن ظروف، چاپ کند. برای این کار از یک کاغذ کوتشده ( کوتینگ از جنس موم است) و چاپشده که به دما حساس است و به ظرف در فرایند ترموفومینگ میچسبد، استفاده می شود. همین ویژگی باعث کاهش وزن ظرف میشود.