نویسنده: آلبرت پورتر

ترجمه از: حمید لباف

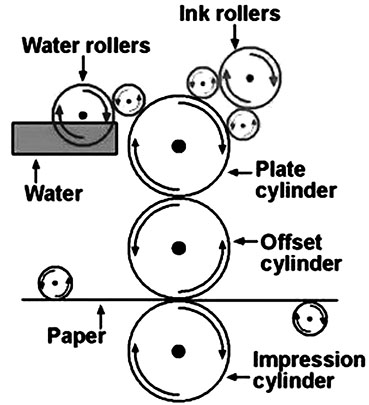

اگر چه چاپ افست بر روی مواد مختلفی مثل حلب فلزی، انواع پلاستیکها و کاغذهای با پوشش پلاستیک هم چاپ میشود. ولی بیشترین حجم چاپ افست بر روی کاغذ و مقوا و مواد سلولزی است. که بهصورت غیرمستقیم از الیاف طبیعی و گیاهی تهیه میشود. مهمترین سطح چاپی، کاغذ است که بدنه اصلی آن را الیاف سلولزی تشکیل میدهد. کاغذ را میتوان به عنوان یک سطح بافته شده از الیاف سلولزی تعریف کرد، که با مرطوب شدن و آبگیری و پرس شدن و خشککردن به صورت یک ورق یکنواخت در میآید.

مراحل تولید کاغذ به شرح ذیل است:

الف) تهیه خمیر

ب) مخلوط کردن یا اضافه کردن مواد دیگر به خمیر

ج) نورد کردن و به صورت ورقه نازک در آوردن خمیر با دست یا ماشین

د) عملیات مختلف تکمیلی یا (Finishing)

توضیح چگونگی عملیات تولید کاغذ در دستور کار این مبحث قرار ندارد. اما بدون تردید برای چاپخانهداران و افرادی که با کاغذ سر و کار دارند لازم است که اطلاعات کافی در مورد موادی که با آن کار میکنند، داشته باشند.

براساس مواد مصرفشده در تهیه کاغذ و خواص و ویژگیهای این مواد، انواع مختلفی از کاغذ تولید میشود که با یکدیگر تفاوت دارند. معمولاً کارخانههای کاغذ سازی دقت و کنترل بسیاری را در مورد تولید یکنواخت از نوع مشخصی از کاغذ که برای مصرف معینی در نظر گرفته شده است، به کار میبرند. تقاضای چاپخانهدار در مورد خصوصیات کاغذ (برای رضایتبخش بودن کار چاپ شده بر روی آن) معمولاً مسأله مهمی است که همیشه بین کاغذفروشان و چاپخانهداران مسأله ایجاد میکند. برای بیشتر محصولات فقط ممکن است چاپ نقش اساسی را داشته باشد و درچاپ کارتن و مقوا برای مصارف بستهبندی که مواد چاپشونده آن معمولا باید ارزانقیمت باشند، خصوصیات مواد مصرفی در آنها ممکن است با معیارهای دیگر غیر از عملیات چاپ تعیین شود. به هر حال در این موارد معمولاً چاپ با کیفیت بالا موردنظر نیست و کارتن چاپشده به عنوان موادمصرفی نهایی برای کار در نظر گرفتهمیشود، چاپخانهدار نباید انتظار داشته باشد که همیشه کاغذ یا مقوای مصرفی برای چاپ به صورتی باشد که او انتظار دارد. در عین حال مشتری نیز نباید انتظار چاپ با کیفیت بالا را از هر نوع موادمصرفی داشته باشد.

کاغذ چاپ افست باید از ویژگیهای مشخصی برخوردار باشد که شامل «وضعیت تولید» و «شرایط پس از چاپ» (Finishing) است. یک بند کاغذ ممکن است با تمام خصوصیاتی که برای آن در مرحله تولید در نظر گرفته شده است، مطابقت داشته باشد. یعنی وضعیت تولید آن مناسب باشد. اما به علت عملیات تکمیلی ضعیف، در فرایند کاغذسازی، برای چاپ مناسب نباشد.

معمولاً وقتی کاغذ را «بد» توصیف میکنند که از مواد خوب ساخته شده و از پرداخت و عملیات تکمیلی مناسب برخوردار نباشد. شرایط ایدهآل برای کاغذهای برش شده را میتوان به شرح ذیل دستهبندی کرد:

۱- کاغذ باید به صورت تخت و مسطح باشد و لبههای آن موّاج نباشد.

۲- رطوبت موجود در آن با درجه حرارت و رطوبت ماشین خانه هماهنگی داشته باشد.

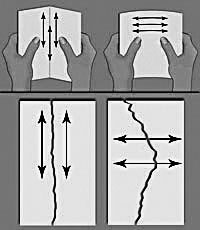

۳- راه و بیراه آن متناسب با ماشین چاپ انتخاب شده باشد. راه کاغذ مسألهای است که به بخش تولید کاغذ ارتباط دارد اما راه کاغذ را میتوان با برش آن به قطعات کوچکتر تغییر داد.

۴- لبه کاغذ با دقت و بهطور صاف و بدون رنجه بریده شده باشد.

۵- چهار طرف کاغذ بهصورت مربع و در زاویه ۹۰ درجه بریده شده باشد.

۶- کاغذ کاملاً صاف باشد و بهصورت کمانی شکل بریده نشده باشد.

۷- لبههای کاغذ پاره و یا تا شده نباشد.

در مورد چاپ کارهایی که نیاز به سنجاق و نشان دقیق ندارند، موارد ۳ ، ۶ و حتی مورد ۵ را میتوان خیلی مهم در نظر نگرفت. البته اگر چهارگوش نبودن کامل کاغذ باعث جلوگیری از حرکت آن در ماشین نشود.

راه و بی راه کاغذ

بعضی از مشکلات کاغذ در موقع استفاده از کاغذهای رول رخ نخواهد داد. اما به طور قطع مشکلاتی با مشخصههای متفاوت نیز در مورد استفاده از کاغذهای رول پیش خواهد آمد. البته مسلم است که کاغذ رول نمیتواند به صورت تخت باشد ولی اشکالات مختلفی در لبههای آن از نظر پارگی و مواج بودن پدید میآید که همانند آن چه در مورد کاغذ ورقی گفته شد ممکن است مربوط به یکسان نبودن رطوبت موجود در کاغذ، رطوبت محیط چاپخانه و یا انبار کاغذ باشد.

در مورد چاپ با ماشینهای ورقی، ماشینچی میتواند بعضی از شرایط لازم را برای کاغذ فراهم سازد اما در مورد چاپ با ماشینهای رول، چنین شرایطی را نمیتوان فراهم ساخت. کاغذ رول باید به صورت صحیح پیچیده شدهباشد و هیچ نوع پارگی یا خمیدگی و یا چروک در لایههای آن و لبههای آن وجود نداشته باشد. رول کاغذ بهصورت یکپارچه باشد و از قطعات به هم چسبیده، تشکیل نشده باشد. اما در صورتی که به ناچار رول کاغذ از دو قسمت تشکیل شده باشد، باید محل اتصال آن با علامت خاص مشخص شود. راه کاغذ در کاغذهای رول به صورت موازی و در جهت لبههای کاغذ است که در مقایسه با کاغذهای ورقی حالت معکوس دارد.

راه کاغذ در ماشینهای رول ممکن است باعث خارج شدن چاپ از رجیستر دقیق (روی هم خوردن رنگها) شود اما چون ماشینهای روتاتیو به صورت چند رنگ بوده و تمام رنگها در یک حرکت ماشین روی یکدیگر چاپ میشود، این اشکال کمتر نمایان میشود.

مسألهای به نام رطوبت کاغذ

هماهنگ کردن رطوبت کاغذ با محیط ماشین خانه را «حالتدهی» به کاغذ میگویند. برای دستیابی کاغذ به رطوبت و درجه حرارت مناسب، آن را در معرض رطوبت و درجه حرارت مورد نیاز قرار میدهند، برای ایجاد این شرایط میتوان در محل رُلبازکنی، کاغذ رولشده را باز کرده و در رطوبت و درجه حرارت مناسب آن را به رولهای باریکتری برش داد یا آن را به صورت کاغذ شیت (ورقی) برش داده و بستهبندی کرد. در چنین شرایطی هوای مرطوب را از روبهروی جهت باز شدن رول، به آن میدهند. در این نوع حالتدهی به کاغذ باید مطمئن شد که کاغذ پس از بستهبندی و تا رسیدن به ماشین خانه رطوبت لازم را در موقع حمل و نقل دارا باشد و چاپکار نباید قبل از تأمین رطوبت از دست رفته در خلال حمل و نقل، کاغذ مربوطه را چاپ کند. از طرف دیگر درجه حرارت و رطوبت انبار کاغذ و محیط چاپخانه باید از تعادل و هماهنگی برخوردار باشد. اگر کاغذ با ۵۵ درصد رطوبت و در دمای ۲۰ درجه سانتیگراد از کارخانه کاغذسازی خارج شود و سپس تا دمای ۲ درجه سانتیگراد در خلال حمل و نقل خنک شود و سپس در شرایطی برابر با همان شرایط اولیه خروج از انبار کارخانه قرار گرفته و لفاف آن باز شود، تعرق در لبههای کاغذ پدیدار خواهد شد که در نتیجه آن لبههای کاغذ، آب حاصله را جذب کرده و تغییر ابعاد خواهد داد و لبههای آن موجدار خواهد شد. در این صورت حالتدهی مجدد به کاغذ بسیار وقتگیر و پر هزینه خواهد بود و چه بسا که اصلا امکانپذیر نباشد. زمان لازم برای همدما شدن یک پالت کاغذ شامل ۱۰۰۰۰ برگ کاغذ A1 از حرارت ۲ درجه سانتیگراد به ۲۰ درجه، تقریباً سه روز است. اگر درجه حرارت محیط چاپخانه هر روز دچار تغییر باشد، حالتدهی کاغذ به هیچوجه مؤثر واقع نخواهد شد. بهترین چاره، داشتن یک سیستم تهویه مناسب در محیط چاپخانه است تا درجه حرارت و رطوبت لازم را بهطور یکنواخت در طول کار فراهم سازد و بتوان کارهای چاپی را با کیفیت و دقت بالا تولید کرد.

اگر فراهم کردن امکانات تهویه تحت کنترل، میسر نباشد، باید از لوازم جانبی لازم و لفافهای مناسب که مانع از تغییر رطوبت کاغذ میشود استفاده کرد. توصیه میشود که درجه حرارت محیط کار چاپخانه حتی در روزهای تعطیل و در خلال شب نیز بهطور یکنواخت حفظ شود تا از صدمه دیدن کاغذ جلوگیری شود. در مکانهایی که از سیستم کنترل رطوبت و حرارت برخوردار هستند توصیه میشود که رطوبت کاغذ را بین ۵ تا ۸ درصد بیشتر از رطوبت محیط چاپخانه در نظر بگیریم. علت این کار این است که چند درصد رطوبت بیشتر موجود در کاغذ در موقع چاپ، مانع از جذب رطوبت ناشی از سیستم آب در ماشینهای چاپ یکرنگ میشود.

رطوبت متوسط برای کاغذهای چاپ بین ۵/۶ و ۵/۸ درصد در نظر گرفته میشود. البته این درصد با توجه به تنوع زیاد کاغذهای تولیدی متفاوت خواهد بود و در اغلب موارد بیشتر از ۵/۸ درصد است. رطوبت محیط کار معمولاً متغیر بوده و بین ۳۵ تا ۸۰ درصد ثبت شده است. شرایط مطلوب برای آزمایش کردن کاغذ معمولاً در ۶۵ درصد رطوبت با درجه حرارت ۲۰ درجه سانتیگراد است. اما استانداردهای دیگری نیز به خصوص در امریکا و کشورهای دیگر وجود دارد. به طور معمول با افزایش ۱۰ درصد رطوبت محیط، یک درصد به رطوبت کاغذ افست اضافه میکنند. تغییر رطوبت باعث تغییر حالت و ابعاد آن میشود. در این صورت به طور معمول این طور محاسبه میکنند که: ۱ درصد تغییر در رطوبت کاغذ باعث ۱/۰ درصد تغییر در ابعاد کاغذ در جهت عمود بر راه آن و ۰۲/۰ درصد تغییر به موازات راه آن میشود. البته این ارقام صددرصد نبوده و با توجه به تنوع کاغذ قابل تغییر است. به عنوان مثال کاغذهایی که از بافت فشردهتری برخوردار هستند بیشتر دچار تغییر ابعاد میشوند. یک مسأله دیگر این است که اگر با افزایش رطوبت، کاغذ تغییر ابعاد داده باشد، با از دست دادن آن به شکل اولیه بر نخواهد گشت و به همین دلیل است که کاغذهای موجدار، به خصوص موج موجود در لبههای کاغذ حتماً با کنترل رطوبت و دما از بین نخواهد رفت. آمادهسازی و حالتدهی به کاغذ در کارخانههای کاغذسازی به دو صورت مکانیکی و جوّی (رطوبتدهی و دما) انجام میشود.

با عبور دادن کاغذ از روی نوردهایی با زاویه تند میتوان کاغذ را به حد مطلوب کشید اما این روش میتواند باعث شکسته شدن بافت کاغذ شود که در نتیجه مقاومت آن را کاهش خواهد داد. اما به هر حال در موقع چاپ و تحت فشار قرار گرفتن کاغذ در موقع عبور بین سیلندرها نیز ممکن است این حالت پدید آید. کشیده شدن کاغذ میتواند اضافه بر کشیده شدن کاغذ در اثر رطوبت حاصل شده باشد. اما تفاوت این دو قابل تشخیص نیست. معمولاً این طور نتیجهگیری میشود که اگر کاغذ در یک مرحله از آمادهسازی کشیده شده باشد، دیگر در موقع چاپ و عبور از بین سیلندرها مجددا کشیده نخواهد شد. اپراتورهای ماشین افست بعضی وقتها یک نوع حالتدهی مکانیکی را با عبور دادن کاغذ از ماشین چاپ بدون چاپ کردن آن (آب چاپ) انجام میدهند، که البته برای چاپ کارهای دقیق رنگی در ماشینهای یکرنگ مناسب است.

روشهای آزمایش کاغذ:

از آنجا که کاغذ و مقوا از خواص گوناگونی برخوردار هستند روشهای آزمایشی مختلفی برای آن به کار گرفته میشود که همگی آنها به چاپ مربوط نمیشود. اما بیشتر این آزمایشها میتواند نشانگر این باشد که آیا کاغذ موردنظر از خواص لازم برای چاپ و کاربرد مورد نظر مناسب است یا نه.

روش آزمایش کاغذ میتواند بر حسب موارد خاص و یا فقط با مشاهده آن انجام گیرد. در بیشتر موارد، آزمایش کاغذ بر حسب تجربه با مشاهده و لمس کردن آن و مقایسه با کاغذهای دیگر صورت میگیرد و هیچ نوع اندازهگیری خاصی انجام نمیشود. آزمایشهای موردی بر حسب نیاز روش خوبی است ولی همیشه نمیتواند در دسترس مصرفکننده باشد، با مشاهده و لمس کردن کاغذ مسایل زیادی را میتوان فراگرفت. آزمایشهای موردی شامل موارد ذیل است:

۱- تفاوت بین انواع کاغذ از نظر درجهبندی: بعضی از این درجهبندیها بسیار آشکار و قابل تشخیص است، اما با کمی تجربه میتوان تفاوت بین آنها را تشخیص داد. (بهعنوان مثال: تفاوت بین انواع کاغذهای افست)

۲- پشت و روی کاغذ: معمولاً تفاوت آشکاری بین پشت و روی کاغذ به چشم نمیخورد. پشت و روی کاغذهای گلاسه و کاغذهایی که با تورهای سیمی دوبله تولید شده باشد، اصلا قابل تشخیص نیست. چون در این روش با قرار گرفتن توریها در ماشین کاغذسازی به صورتی پرس می شود که تشخیص پشت و روی آن امکانپذیر نیست.

۳- راه کاغذ: با پاره کردن کاغذ به طور عمودی و مشاهده آن در مقابل نور معمولا میتوان جهت بافت یا راه کاغذ را در لبههای آن تشخیص داد. جهتی که کاغذ راحت و بدون مقاومت و صافتر پاره میشود، راه کاغذ و جهتی که به سختی و کج و کوله پاره میشود، بیراه است.

با این روش معمولاً نمیتوان به نتیجه صددرصد رسید. یک روش دیگر این است که دایرهای کوچک از کاغذ را بریده و روی آن را علامتگذاری کنیم. اگر یک طرف آن را مرطوب کنیم به صورت لولهای شکل خمیده خواهد شد که این جهت خم شدن، نشاندهنده راه کاغذ خواهد بود.

۴- اجزای بافت کاغذ: با قراردادن یک برگ کاغذ در مقابل نور یکنواختی و فشردگی بافت آن را میتوان مشاهده کرد. یکنواختی در بافت کاغذ نشاندهنده خوب چاپ شدن آن در موقع کار خواهد بود.

۵- قابلیت نفوذ نور: اگر یک برگ کاغذ سفید را روی یک برگ چاپ شده قرار دهیم میتوانیم قابلیت نفوذ نور را در کاغذ مشاهده کنیم و به این وسیله درجه کدر بودن کاغذ مشخص میشود.

۶- میزان نفوذ: اگر یک نقطه مرکب خودنویس را روی کاغذ قرار دهیم، پخش شدن و یا جذب شدن مرکب و نفوذ به طرف دیگر کاغذ نشاندهنده میزان نفوذپذیری آن است.

۷- مقاومت پارگی: کاغذ در جهت راه آن بسیار آسانتر پاره میشود تا برعکس البته این آزمایش برای مقایسه مقاومت کاغذهای مختلف در مقابل پارگی انجام میشود و نه برای تشخیص جهت راه آن.

۸- خش خش کردن کاغذ: یک برگ کاغذ را در دست گرفته و تکان میدهیم. صدای خش خش ایجاد شده نشاندهنده قدرت و خوبی کاغذ است که اگر صدایی ایجاد نشود نشان میدهد که کاغذ ضعیف است.

۹- انجام آزمایشهای موردی و مشخص به منظور دستیابی به عدد و ارقام برای شناسایی ویژگیهای خاص کاغذ انجام میشود. تقریباً تمام آزمایشهای ذکر شده نیاز به ابزار اندازهگیری مخصوص و دقیق دارند که توسط کارخانههای کاغذسازی و به منظور کنترل کیفیت کاغذ تولید شده به کار گرفته میشود. بعضی از این آزمایشها مورد استفاده چاپخانهدار نیز قرار میگیرد ولی در بیشتر موارد ربطی به کیفیت چاپ ندارد تنها وسیلهای که چاپخانه در اختیار دارد ماشین چاپ است و در اینجا ماشین چاپ است که نشانگر چگونگی عملکرد کاغذ مصرفی خواهی بود. البته در این جا اشکال کار این است که ماشینچی تنها بعد از چاپ شدن کاغذ به چگونگی عملکرد آن پی خواهد برد.

گفتنی است که همیشه تفاوتهایی بین آزمایش کاغذ و تولید واقعی وجود دارد. تمام آزمایشهای ذکر شده بر روی کاغذ به صورت نمونه انجام میشود و معلوم نیست که در موقع چاپ با تیراژ بالا صحت آزمایشهای ذکر شده صادق باشد. کارخانههای کاغذسازی نیز آزمایشهای مربوطه را بر روی نمونه کاغذ انجام میدهند و نتیجه آن با نتیجه نهایی در تولید انبوه تفاوت دارد.