با افزایش رقابت و نیز بالا رفتن انتظارات و خواسته های مشتریان از محصولات و خدمات ، نیاز به ابزارها و روش های علمی و موثر برای افزایش کیفیت بیش از گذشته احساس می شود.

با افزایش رقابت و نیز بالا رفتن انتظارات و خواسته های مشتریان از محصولات و خدمات ، نیاز به ابزارها و روش های علمی و موثر برای افزایش کیفیت بیش از گذشته احساس می شود.

ابزار هفتگانه کنترل کیفیت جزو مهمترین روش ها در ارتقای کیفیت محصول و عملکرد شرکت هاست که عناوین آن ها بشرح زیر است :

۱- نمودار علت و معلول

۲- نمودار پارتو (Pareto)

۳- برگه کنترل (Check Sheet)

۴- نمودار تمرکز نقص ها

۵- نمودار پراکندگی

۶- هیستوگرام

۷- نمودارهای کنترل فرایند آماری (SPC)

همگی ما تجربه جلساتی را داریم که در آن یک مشکل خاص مورد بحث و گفتگو قرار گرفته و هرکس از زاویهای به ریشهیابی عیب یا خطا پرداخته است. در بیشتر این جلسات، انگشت اتهام به سمت اپراتور بوده است. در برخی موارد نتیجه ریشهیابی و اقدام اصلاحی اثر بخش بوده و گاهی نیز جلسات بعد از یک سری بحث های انتقادی از واحدهای مختلف و تاکید مدیریت بر دقت بیشتر به پایان رسیده است.

در این مقاله به تشریح نمودار علت و معلول خواهیم پرداخت.

رویکرد سیستمی و جامع نگر می تواند عیب یا خطا را از زوایای مختلف بررسی و علل وقوع آن را آشکار کند

نمودار علت و معلول ابزاری ساده ولی بسیار موثر برای تحلیل و ریشه یابی علل بروز خطا است که با رویکرد سیستمی و جامع نگر می تواند عیب یا خطا را از زوایای مختلف بررسی کرده و علل وقوع آن را آشکار سازد ( نگاه سیستمی در ریشه یابی عیوب) .

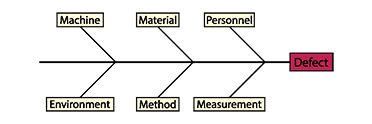

نمودار علت و معلولی (Cause & Effect Chart) یا همان نمودار استخوان ماهی( Fish Bone Chart) یکی از هفت ابزار کنترل کیفیت است که در سال ۱۹۶۸ توسط کائورو ایشیکاوا ارایه شد.

در این مدل که به شکل استخوان های ماهی ترسیم می شود، ایراد یا خطا در راس نمودار نوشته شده و علت های به وجود آمدن آن در ۶ گروه تجزیه و تحلیل می شود.

چنانچه در این نمودار مشاهده می شود، علت بروز عیب، به غیر از خطای انسانی به عوامل دیگری نیز وابسته است.

چنانچه در این نمودار مشاهده می شود، علت بروز عیب، به غیر از خطای انسانی به عوامل دیگری نیز وابسته است.

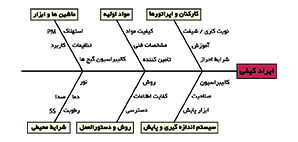

در مثال زیر نتایج بررسی علل ” ایراد کیفی در محصول ” با جزییات بیشتری بررسی شوند.

کارکنان و اپراتورها:

کارکنان و اپراتورها:

آیا افراد شاغل، شرایط احراز پست مورد نظر را داشته و از مهارت کافی برخوردار هستند؟

آیا ایراد مشاهده شده بهدلیل نقص درآموزش های مورد نیاز برای انجام این کار به اپراتور بوده است؟

آیا تعداد خطا در شیفت های کاری برابر است؟ آیا تغییر شیفت باعث بروز مشکل شده است؟

مثال واقعی:

– در عملیات چاپ ، بهدلیل آشنا نبودن اپراتور با خطاهای چاپی و معیار های پذیرش/ رد محصول، درصد محصولات نامنطبق افزایش یافته است.

مواد اولیه:

آیا مشخصات فنی مواد اولیه مورد استفاده با نیاز های واقعی مطابقت دارد؟

آیا مواد اولیه قبل از ورود به انبار تست می شوند و از کیفیت مناسب آنها اطمینان داریم؟

مثال واقعی:

– در عملیات سلفون کشی و لمینیت، بهدلیل از بین رفتن کرونا (جرقه گیری) روی سلفون، کیفیت لمینیت ضعیف بوده و از سطح محصول جدا می شود

– در عملیات هات استمپ فویل، به دلیل کیفیت ضعیف فویل یا متناسب نبودن گرید فویل با بستر هات استمپ، کندگی و کچلی زیاد ایجاد شده است

– در عملیات چاپ، بهدلیل مناسب نبودن کیفیت بستر چاپی، کیفیت ظاهری چاپ بسیار ضعیف است

– بهدلیل استفاده از چسب فاقد کیفیت در مرحله جعبه چسبانی، کلیه جعبه ها بهدلیل باز شدن لب چسب مرجوع شد

ماشین ها و ابزار:

ماشین ها و ابزار:

آیا گیج های موجود روی ماشین ها کالیبره هستند و عدد مشاهده شده قابل اعتماد است؟

آیا تنظیمات ماشین برای انجام کار به طور صحیح انجام شده است؟

آیا ایراد به وجود آمده به دلیل فرسودگی ماشین یا ابزار است؟

آیا سیستم تعمیر و نگهداری ماشین به صورت مناسب در حال انجام است تا خروجی های ماشین قابل اعتماد باشد؟

مثال واقعی:

– فیلر نبودن نوردها / سیلندرها باعث بروز ایرادات چاپی می شود.

– کالیبره نبودن شیرهای مرکب باعث نوسان رنگی خارج از محدوده پذیرش شد

– تحت کنترل نبودن فشار در ماشین دایکات، مشکلات کیفی در خطوط تیغ و تا را بدنبال داشت

مثال واقعی:

– کالیبره نبودن میکرومتر باعث اندازه گیری اشتباه ضخامت بستر چاپی شده و مشکلات کیفی را در مرحله چاپ ایجاد کرده است

– کهنه و قدیمی بودن کاتالوگ پنتون، باعث بروز خطا در رسیدن به رنگ مورد نظر مشتری شده و محصول ضایعات شد.

روش و دستورالعمل:

روش و دستورالعمل:

آیا دستورالعمل انجام فعالیت ها به صورت مشخص تعریف شده است؟

آیا افراد مرتبط با خطا ، از مستندات فنی و الزامات مشتری به صورت واضح و دقیق اطلاع داشتند؟

آیا مستندات فنی و دستورالعمل ها در دسترس افراد مرتبط قرار دارد؟

مثال واقعی:

– ترتیب اشتباه رنگ در یونیت های چاپ، باعث بروز مشکلات رنگی شده است

– بهدلیل در دسترس نبودن نقشه تیغ و برجسته جدید ، محصول چاپی با قالب قدیمی دایکات شده و در نتیجه تبدیل به ضایعات شد.

شرایط محیطی:

آیا الزامات شرایط محیطی شامل دما، نور، صدا، رطوبت، گرد و غبار و… برای تولید محصول مشخص شده است؟

آیا شرایط محیطی نامناسب باعث بروز ایراد شده است؟

مثال واقعی:

– بهدلیل ضعیف بودن روشنایی در چاپخانه و در دسترس نبودن میز نور D50 ، نوسانات و خطاهای رنگی توسط اپراتور و بازرس کنترل کیفیت تشخیص داده نشده و در نتیجه محصول توسط مشتری مرجوع شد.

– جمع شدگی فرم چاپی بهدلیل رطوبت نسبی کم و فاصله زمانی چند روزه بین چاپ و دایکات ، عدم تطابق چاپ و دایکات را بدنبال داشت.

در انتها پس از مشخص شدن علل وقوع خطا، بایستی نتایج مربوطه ثبت و نسبت به تعریف و اجرای اقدامات اصلاحی اقدام شود. در واقع باید اقداماتی انجام دهیم تا منشا و علل بروز خطا را حذف یا کنترل و از وقوع مجدد آن ها در شرکت پیشگیری کنیم.

بعنوان مثال:

اگر علت بروز خطا، آموزش و مهارت ناکافی باشد، بایستی آموزش متناسب را به فرد بدهیم و بعد از مدتی از اثربخشی آن اطمینان حاصل کنیم.

اگر شرایط محیطی استاندارد ( مانند نور ۵۰۰۰K یا D50 در صنعت چاپ) فراهم نبود، نسبت به تامین آن اقدام کنیم.

اگر کیفیت مواد اولیه مناسب نیست، بایستی مشخصات فنی و کیفی مواد اولیه مورد نظر را به دقت تعریف کرده، از طریق منابع تامین معتبر، آنها را کنیم. در ضمن قبل از ورود کالا به انبار نیز واحد کنترل کیفیت از محموله نمونه برداری کرده و از کیفیت مناسب آن اطمینان حاصل کند.