همانگونه که در شماره ۴۳۴ ماهنامه اشاره شد؛ چاپخانههاي کوچک و متوسط ايران با چالشهاي متنوعي ازجمله افزايش بهرهوري و توان سازماني روبرو هستند که به اين منظور ضمن معرفي مفهوم ششسيگما بخش اول مقالهاي در باب همافزايي توليد ناب و شش سيگما در يک چاپخانه ليبل در آن شماره به خوانندگان ارائه شد. همانطور که قول داده بوديم در بخش دوم مقاله که در اين شماره به آن پرداختهشده، فازهاي اجرايي چرخه ديمايک (DMAIC) ششسيگما و ابزار لازم براي اجراي آن در چاپخانه توضيح داده ميشود. خواندن اين مقاله چاپخانهداران را در شناسايي مسائل و مشکلات تاثيرگذار در بهرهوري کمک کرده و ابزارها و تکنيکهاي حل اين مسائل را به آنها ميشناساند.

در شماره پيشين ماهنامه به معرفي و توضيح مفهوم چارچوب ششسيگماي ناب در چاپخانههاي کوچک و متوسط در ۵ فاز که به چرخه ديمايک (DMAIC) معروف است پرداختيم. در ادامه هر يک از اين ۵ فاز بهطور مشروح بهصورت موردي در يک چاپخانه ليبل توضيح دادهميشود.

فاز ۱: تعريف مساله-جمعآوري دادهها (Define)

صنعت چاپ ليبل بهشدت رقابتي است؛ زيرا هر چاپخانه تلاش ميکند تا محصولاتش را با هزينه پايينتر و موعد تحويل زودتر توليد کند. بهمنظور رقابت در چنين سطحي چاپخانه بايد ضايعات پاييني توليد کند. بهعبارت ديگر، شرکت بايد تلاش کند در سطح ششسيگما و ناب عمل کند. مشکل چاپخانه مورد مطالعه در اين پژوهش اين است که قادر به برآوردن تقاضاي مشتريان نيست، اين کار باعث طولاني شدن موعد تحويل محصول و نارضايتي مشتريان ميشود. همچنين اين شرکت قادر به دريافت سفارشهاي ضروري مشتريان نيست که اين کار نيز بهنوبه خود باعث کاهش مشتريان چاپخانه ميشود؛ بنابراين واضح است که ناتواني در برآوردن تقاضا بهعنوان منشاء مشکل چاپخانه تشخيص داده شود. بايد توجه داشت که حل ريشهاي مساله امکان ايجاد دوباره همان مشکل را کاهش خواهد داد. براي پيبردن به ريشه مساله، دادهها با توجه به توليد چاپ جمعآوري و در فاز بعدي تحليل شدهاند. دادهها با توجه به محصولات، ظرفيتها و تواناييهاي چاپ ليبل و جريان فرآيند توليد، مشاهدات خط توليد، گفتوگو با مدير، سوپروايزر و اپراتور بخش چاپ ليبل و زمانسنجي جمعآوري شدهاند؛ اما اصولا در شرکتهاي SME (شرکتهاي کوچک و متوسط) با کمبود داده مواجه هستيم.

تمرکز شرکت حفظ توليد در برآوردن تقاضا است، اين در حالي است که شرکت با فقدان کارکنان در مديريت کيفيت توليد روبرو است؛ بنابراين جمعآوري داده براي کسب بينشي از توليد فعلي شرکت ضروري است. در چاپ ليبل هر سفارش کار با توجه به نوع مرکب، ليبل تفاوت دارد. هر يک از انواع ماشينها تواناييهاي مربوط به خود را داشته و سفارشهاي کار براي هر ماشين با توجه به تواناييهاي ماشين و احتياجات سفارش کار زمانبندي شده است. جدول يک خلاصه تواناييهاي پنج ماشين چاپ را در بخش چاپ ليبل نشان ميدهد.

بر اساس جدول يک، توليد فعلي ماشين A تقريبا ۵۰ درصد کمتر از تواناييهايش و براي ماشين B و C به ترتيب ۴۰ و ۴۵ درصد کمتر است. دادههاي فعلي بر مبناي ميانگين ماهانه توليد يک سال کاري است.

فاز ۲: تحليل داده و شناسايي منابع مساله (Measure)

با توجه به دادهها، دليل بهرهوري پايين شرکت، عدم تامين تقاضاي مشتريان است. تقاضاهاي مشتري براي ليبلهاي چاپ شده با مرکبهاي معمولي بسيار بيشتر از مرکبهاي UV است؛ از اينرو اجراي ششسيگماي ناب با تحليل ماشين A که با مرکبهاي معمولي چاپ ميکند، شروع ميشود. نقشهبرداري جريان ارزش جاري (VSM) که براي جريان فرآيند ماشين A1 ساختاردهي شده است، بههمراه تشخيص نواحي بهبود در شکل ۱ نشان داده شده است.

با توجه به شکل ۱ زمان توليد يک سفارش کار ۴۴/۱۱۷ دقيقه است که بهطور ميانگين براي هر سفارش کار دو ساعت محسوب ميشود. از کل زمان توليد يک سفارش کار (۴۴/۱۱۷دقيقه)، ۲/۴۱ درصد آن صرف راهاندازي و تنظيمات دستگاه ميشود. در فرآيندهاي توليد مانند چاپ، دايکات، برش، خشککردن و بستهبندي، مقدار محصول معيوب کمتري توليد ميشود. با توجه به مصاحبههاي انجامشده با مدير و سوپروايزر، شرکت قصد دارد زمان راهاندازي سفارش کارها را کاهش دهد. در اين راستا تحليلي مربوط به راهاندازي و تنظيمات دستگاه انجام و براي تعيين زمان مورد نياز براي هر راهاندازي، مطالعه زمانسنجي انجام شده است. در شکل ۲ نمودار پارتو بر اساس زمان مورد استفاده در هر فرآيند راهاندازي نشان داده شده است.

اصل پارتو بيان ميکند که ۸۰ درصد مشکلات ناشي از ۲۰ درصد عوامل است. در اين موضوع که در شکل ۲ نشان داده شد، دلايل اصلي زمان راهاندزي بالا، کنترل تست چاپ، آمادهسازي مرکب و نصب قالب دايکات است. از اينرو از طريق نقشهبرداري جريان ارزش، زمان سنجي و پارتو- چارت، منشاء مشکلات که باعث بهرهوري پايين ميشوند، تشخيص داده شدهاند. بنابراين در فاز بعدي بهمنظور تعيين دلايل ريشهايِ زمان راهاندازي بالا، سه فرآيند راهاندازي که شامل تست چاپ، آمادهسازي مرکب و نصب قالب دايکات ميشوند، تحليل خواهند شد.

فاز ۳: تعيين دلايل ريشهاي (Analyze)

بر اساس مشاهدات مربوط به زمان راهاندازي حاصله از خط توليد و گفتوگو با مدير، زمان تست چاپ بهطور مستقيم با چگونگي انجام راهاندازي دستگاه متناسب است. اين موضوع همچنين در شکل ۳ نشان داده شده که اگر بار اول تنظيمات دستگاه بهدرستي انجام نشود، تست چاپ تکرار خواهد شد.

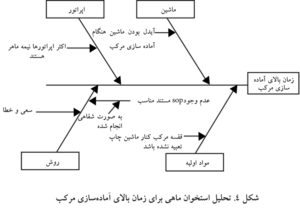

اگر زمان راهاندازي دستگاه بهدرستي انجام شود، در نهايت زمان تست چاپ کاهش خواهد يافت. از اينرو براي تحليل دلايل ريشهايِ زمان راهاندازي بالاي دستگاه، تنظيمات آمادهسازي مرکب و نصب قالب دايکات تحليل خواهد شد. نمودار استخوانماهي مربوط به هر کدام از زمانهاي تنظيم بهمنظور يافتن دلايل ريشهاي مشکل ترسيم شده است. اين نمودار از طريق طوفان فکري و بحث با مدير، سوپروايزر و اپراتور بخش چاپ ليبل توسعه يافته است. دياگرامها در شکل ۴ و ۵ به ترتيب براي هر فرآيند تنظيم نشان داده شده است.

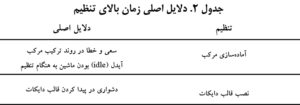

بر اساس شکل ۴ و ۵، دلايل اصلي زمان راهاندازي بالا براي هر دو نوع تنظيم مربوط به آمادهسازي مرکب و نصب قالب دايکات در جدول ۲ نشان داده شده است.

دلايل اصلي مربوط به هر تنظيم از طريق گفتوگو با مديران و سوپروايزرهاي بخش چاپ ليبل چاپخانه بر اساس تمام دلايل استخراج شده از نمودار علتومعلول (نمودار استخوان ماهي) نتيجهگيري شده است. عدم توانايي شرکت در تعيين محل ذخيره مواد اوليه و ابزار مورد نياز براي تنظيمات و نصب قالب دايکات باعث زمان راهاندازي طولاني ميشود. همچنين بالا بودن زمان تنظيم و آمادهسازي بهدليل انجام روش سعي و خطا در ترکيب و آمادهسازي مرکب و انجام آن در حالت آيدل (idle) دستگاه است. چاپخانه براي ترکيب مرکب از روش سعي و خطا استفاده ميکند. زيرا اين روش نسبت به روشي که در آن براي رسيدن به رنگ مطلوب در مدت زمان کم احتياج به اپراتورهاي ماهر و با تجربه وجود دارد، نسبتا منحصر به فرد است. اگرچه رنگهاي پنتون براي تعيين نسبت رنگ پايهاي در ترکيب مربوطه و رسيدن به رنگ مطلوب، براي راهنمايي اپراتورها وجود دارد؛ اما هنوز هم اپراتورها به روش سعيوخطا در ترکيب مرکب نياز دارند. زيرا راهنماي رنگهاي پنتون، تضمين ۱۰۰ درصدي از مخلوط رنگ را بهدست نميدهند. علاوه بر اين، متغيرهاي ديگري مانند نوع ليبل مورد استفاده و مقدار مرکب مُجازي که غلتک مرکب از آن تغذيه ميکند نيز وجود دارند که بايد در نظر گرفته شوند. خود اين متغيرها ميتواند نتايج مختلفي از رنگ مرکب مخلوط شده را بوجود آورد. از اينرو، براي تعيين ديگر دلايل ريشهاي تشخيص داده شده براي زمان تنظيم بالا در هر يک از راهاندازيها، از تحليل ” ۵ چرا“ استفاده ميشود. اين تحليل در شکل ۷ و ۸ نشان داده شده است.

شکل ۷. تحليل ” ۵ چرا“ براي يافتن دلايل ريشهاي پيدا کردن دشوار مواد و ابزار

شکل ۸. تحليل ” ۵ چرا“ براي يافتن دلايل ريشهاي بهرهبرداري پايين از دستگاه

فاز ۴: اجراي راهکارهاي شدني (Improve)

بر اساس دلايل ريشهاي که در فاز ۳ در برابر دياگرام استخوان ماهي و ابزار ” ۵ چرا“ تعيين شده است، در مورد راهحلهاي ممکن بحث شد و بهمنظور کاهش و حذف دلايل ريشهاي طوفان فکري انجام شد. بهمنظور کاهش زمان پيدا کردن قالب دايکات و مرکب، بايد يک روش ذخيرهسازي مطلوب طراحي شود. براي اينکه نگهداري و دسترسي بهمواد و ابزار آسان باشد، طراحي يک روش ذخيرهسازي بايد پايدار باشد. با کاهش زمان تعيين محل مواد و ابزارها، زمان کل راهاندازي کاهش خواهد يافت. اين ذخيرهسازي با مفهوم لانهکبوتر طراحي شده است که به موجب آن قالب دايکات را با توجه به کد مشتري در قفسه مربوطه ميگذاريم.

براي قرار دادن آسان قالب دايکات در قفسه، تکهاي مقوا بين قالبها گذاشته ميشود تا بدون تکيه به يکديگر بايستند. هر يک از قالبهاي دايکات برچسبگذاري شده و رنگ هر برچسب با توجه به کد مشتري متفاوت است. با در نظر گرفتن برچسبهاي رنگي مختلف براي کدهاي مختلف مشتريان، احتمال فراموشي مکان قالب دايکات کاهش خواهد يافت. ديگر راهحل ممکن و شدني، اجراي SMED – Single-Minute Exchange of Die -که در توليد ناب به آمادهسازي سريع موسوم است. با در نظر نگرفتن زمان راهاندازي در توليد، ديگر دستگاه بخشي از راهاندازي محسوب نميشود؛ از اين رو توليد ميتواند بهطور مستمر و بدون وقفه انجام شود. در حال حاضر بهدليل اينکه راهاندازي دستگاه مربوط به بخش خارجي توليد است، اين راهاندازي ميتواند بهموازات توليد انجام شود. آمادهسازي مرکب نيز جزء راهاندازي خارجي است که بهموجب آن به يک سلول اختصاصي و يک اپراتور ماهر و با تجربه احتياج است تا مرکب ماشين A1 را آماده کند. از اين رو، به دليل اينکه اپراتور ماشين A1 احتياج به آمادهسازي مرکب ندارد، زمان راهاندازي آمادهسازي مرکب به شدت کاهش خواهد يافت.

فاز ۵: کنترل (Control)

اين فاز در اجراي ششسيگماي ناب داراي اهميت بسياري است. زيرا هدف ششسيگماي ناب علاوه بر کاهش ضايعات، حفظ بهبود ايجاد شده نيز است. S5 و روش عملياتي استاندارد (SOP) بهعنوان يک ابزار کنترل در چارچوب شش سيگماي ناب استفاده شده است. تکنيک S5 خطوط راهنما براي حفظ ذخيرهسازي قالب دايکات و SOP نيز خطوط راهنماي گام به گامي را فراهم ميکند؛ زيرا برخي از فرآيندهاي راهاندازي و تنظيمات بهشدت تغيير پيدا کردهاند. S5 ابزاري است که با ارائه ۵ گام کارايي و اثربخشي محيط کاري را حفظ ميکند. S5 وجه تسميه پنج واژه ژاپني seiri،seition ، seiso، seiketso و shitsuke که بهترتيب به معناي (ساماندهي، تفکيک يا تعمير)، (نظم و ترتيب)، (پاکيزهسازي)، (استانداردسازي) و (انضباط) است. اين روش براي کنترل فرآيند جستجوي قالب دايکات بسيار مهم است، زيرا اين کار باعث حفظ آرايش و ترتيب قرارگيري قالبهاي دايکات در سيستم ذخيرهسازي جديد ميشود. SOP يک دستورالعمل هدايت شده براي انجام يک کار خاص است که در اختيار اپراتور قرار داده ميشود. بهدليل اينکه تنظيمات آمادهسازي مرکب جدا انجام ميشود، دستورالعمل SOP اپراتور را در تغيير فعاليتهاي کاري مانند جريان فرآيند تنظيم ماشين A1 و جريان فرآيند ترکيب مرکب راهنمايي ميکند.

بحث و بررسي

چارچوب ششسيگماي ناب يک متدولوژي نسبتا هدايت شده و سادهاي است که در شناسايي مسائل بهکار رفته و راهحلهاي مناسب را در حل مسائل و کنترل بهبود فراهم ميکند. اين روش بر مسائل مبتني بر دادهها، و راهحلها ناشي از دلايل ريشهاي مسائل تاکيد ميکند. نقطه قوت اين روش اين است که به هنگام وجود دادههاي در دسترس و راهحلهاي دلايل ريشهاي مسائل، شناسايي آنها را نسبتا آسان ميکند. با حل مسائل ريشهاي، پتانسيل ايجاد همان مسائل و مشکلات بهدليل بهبود بوجود آمده کاهش خواهد يافت.

خلاصهاي از چرخه DMAIC در اجراي ششسيگماي ناب

فاز ۱ مربوط به جمعآوري دادههاي محصول، توانايي توليد، توانايي تجهيزات و جريان فرآيند توليد است. فاز ۲ بر تحليل دادههاي جمعآوري شده در فاز ۱ و تشخيص مسائل بر پايه جمعآوري داده تاکيد ميکند. سپس در فاز ۳ با کاربرد ابزار ضروري مانند نمودار استخوان ماهي و تحليل ” ۵ چرا“ دلايل ريشهاي تشخيص داده شدهاند. در نهايت در فاز ۴، راهکارهاي حل مسائل ريشهاي اجرا و در فاز ۵ کنترل شدهاند. اجراي چارچوب ششسيگماي ناب در بخش چاپ ليبل يکي از چاپخانههاي رده SME همانطور که در جدول ۳ نشان داده شده است، باعث افزايش بهرهوري در آن چاپخانه شده است.

بخش چاپ ليبل نشان دهنده افزايش بهرهوري به اندازه ۵۸۴ چاپ / ساعت است که تقريبا برابر با ۸۹۶۰۰۰ چاپ / سال است. اين ميزان تغيير نشان دهنده افزايش ۹۳/۲۱ درصد خروجي توليد بعد از بهبود است. با چنين افزايش بهرهوري در ماشين A1، بخش چاپ ليبل قادر است ظرفيت اضافي بهميزان ۲ ماه داشته باشد که اين ميزان ظرفيت اضافي به چاپخانه اجازه ميدهد نيازهاي مشتريان خود را برآورده کرده و به هنگام رويارويي با سفارشات ضروري مشتريان، انعطافپذيري بيشتري داشته باشد.

چالشهاي مواجهه با اجراي چارچوب ششسيگماي ناب

مطابقت ششسيگماي ناب در بخش چاپ ليبل با برخي چالشها مواجه است. اين چالشها به دو بخش مديريت بخش چاپ ليبل در رده SME و چارچوب ششسيگماي ناب تقسيم ميشوند. به دليل اينکه مزاياي مطابقتهاي ششسيگماي ناب در مراحل اوليه برجسته نيست، مدير چندان حمايتي از اين روش ندارد. مدير شرکت ترجيح ميدهد بهجاي صرف زمان و پول براي بهبود جنبههاي کيفي توليد، بر توليد تمرکز کند. علاوه بر اين، مدير در تغييرات فرهنگ و فعاليتهاي کاري چاپ ليبل انعطافپذير نيست. مديريت نگران اين است که چنين تغييرات فرهنگي باعث ايجاد تاثيرات منفي در توليد خواهد شد.

از اينرو در اجراي چنين راهکارهايي بهمنظور برجستهکردن بهبودهاي ايجاد شده در روش عملي براي مديريت، تغييراتي که برجسته نيستند را در چند مرحله انجام داديم. همچنين مدير فاقد مهارت و دانش در مديريت چنين چارچوبها و کاربرد آن در توليد بوده و بخش چاپ ليبل در حوزه SME داراي متخصص فني در اجراي ششسيگماي ناب نيست اما چاپخانهداران همواره براي ماندن در صنعت و بقاء کسبوکار خود تلاش ميکنند. از اينرو، توسعه چارچوب ششسيگماي ناب بخش چاپ ليبل در حوزه SME بايد همراه با يک قالب هدايت شده و شرح وظايف هر فاز و ابزار مورد استفاده باشد. از آنجايي که مشکلات و راهکارهاي مسائل، دادهمحور است، چارچوب ششسيگماي ناب نيز دادهمحور است. چون تمرکز شرکت در درجه اول بر توليد بوده سيستم جمعآوري داده ندارد. از اينرو همه دادهها با توجه به محصول، ظرفيت، توانايي توليد و فلوچارت جمعآوري شدهاند. همچنين روش عملياتي استاندارد رسمي و مستند (SOP) در جريان فرآيند وجود ندارد که اين خود بهتنهايي زمان جمعآوري دادهها را طولاني ميکند. اين کار باعث حمايت ضعيف مديريت خواهد شد زيرا فاز اوليه چارچوب نياز به زمان طولاني بهويژه در فاز جمعآوري داده دارد. با اين حال، شروع ششسيگماي ناب در بخش چاپ ليبل در حوزه SME مخزني از اطلاعات مستند را در اين بخش فراهم ميکند که البته بهمنظور آسانسازي بهبودهاي مستمر در آينده اين دادهها بايد در طول زمان به روز رساني شوند

نتيجهگيري

مطابقت چارچوب ششسيگماي ناب در چاپخانه مورد مطالعه يک رويکرد هدايت شده و سيستماتيک جهت تشخيص مساله و همچنين يک راهحل شدني براي حفظ بهبود ايجاد شده را فراهم کرده است. هر گام برداشته شده در اين رويکرد بهطور جزئي در هر فاز مطالعه نشان داده شد. ماشين A1 به منظور کمک به شرکت در برآوردن تقاضاي مشتري بعد از بهبود، ۸۹۶۰۰۰ چاپ/ ساعت ظرفيت اضافي پيدا کرده است. اين ظرفيت اضافي به ارزش دو ماه ظرفيت فعلي شرکت در توليد چاپ ليبل است. بهبود ظرفيت ماشين به اندازه ۹۳/۲۱ درصد (تغيير توليد از ۷۰۹/۲ چاپ/ ساعت به ۳۰۳/۳ چاپ/ ساعت) نشاندهنده بهبود و بهرهوري قابل ملاحظه در ماشين A1 است.

منبع: www.iieom.org

ترجمه: عاطفه يعقوبي