چرا مدیریت رنگ در چاپخانههای ما به درستی اجرا نمیشود؟

این مطلب را از نگاه یک مصرفکننده ملزومات چاپی که با شرکتهای متعدد تولیدی و همچنین با تکنیکها و اجناس چاپی مختلف در تعداد زیاد به صورت روزمره سروکار دارد، مینویسم. نگارنده پیشینه تولید در شرکتهای چاپ و بستهبندی را به عنوان اپراتور و سرپرست تولید داشته و دورههای متعدد آموزشی و مطالعات زیادی در زمینه مدیریت رنگ داشته است.

قبلا در مورد مفهوم مدیریت رنگ زیاد صحبت شده است. اما این نوشته سعی دارد مقداری در لایههای اجرایی این مفهوم کنکاش کند و رویکرد مجموعههای تولیدی به این مفهوم را قدری جهت دهد. در ضمن به این مقوله بپردازد که چرا برخی دوستان در صنعت چاپ به سمت پیادهسازی مدیریت رنگ رفته اما در نهایت با وجود حجم قابل توجه سرمایه گذاری به نتیجه مطلوب و مورد انتظار نرسیدهاند.

ابزارهای مدیریت رنگ

با توجه به استفاده از سیستمهای مختلف بازتولید رنگ (افزایشی، کاهشی) در دستگاههای مختلف، از مانیتور و دوربین دیجیتال گرفته تا دستگاههای چاپ صنعتی، مشاهده میشود که از انتظار اولیه در لحظه خلق یک طرح تا چاپ واقعی روی جنس مورد نظر، تغییرات زیادی در رنگ بروز میکند که در نگاه معمول، از کنترل خارج بوده و اجتناب ناپذیرند. اما مفهوم مدیریت رنگ در حقیقت پروسه ای جهت قابل پیشبینیسازی و در دست گرفتن کنترل این تغییرات و همچنین تکرار پذیری خروجی چاپ است.

مدیر واحد پیش از چاپ گروه سولیکو ـ کاله

این فرایند برای پیاده سازی به ابزارهایی نیاز دارد از جمله:

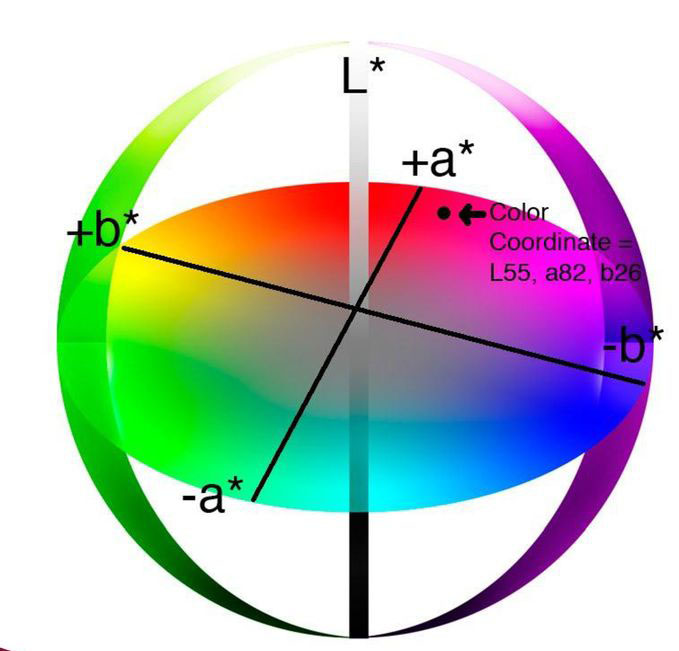

ابتدا باید مفهوم رنگ از یک موجودیت توصیفی به یک موجودیت قابل اندازهگیری تبدیل شود. بنابراین فضای رنگی مطرح میشود. در این راستا موسسه CIE | International Commission on Illumination یا کمیسون بین المللی نور اقدام به تدوین فضای رنگی سه بعدی CIE Lab* کرده است. این فضای رنگی بر مبنای گستره رنگی چشم نرمال انسان درسال ۱۹۷۶ طراحی شده است. به کمک این فضای رنگی میتوان با سه پارامتر عددی، رنگ را بیان کرده و از به کار بردن عباراتی مانند “آبی روشن”، “سبز زیتونی”، “قرمز تیره” و امثال اینها پرهیز کرد. از آنجا که CIE Lab* مستقل از دستگاه است، مقادیر یک رنگ – فارغ از این که در چه دستگاهی بازتولید شوند- به همان رنگ هدف اشاره خواهد داشت.

ابزار بعدی دستگاه Spectrophotometer برای اندازهگیری و بیان رنگها در فضای رنگی * CIE Lab * است. قبلا دستگاهی بهعنوان Densitometer توسعه داده شده و به صنعت چاپ معرفی شده بود که ضخامت لایه مرکب را نشان میداد اما، با توجه به این که در این دستگاه از فیلترهای CMYK استفاده میشد، فقط توانایی تشخیص ضخامت فیلم مرکب چهار رنگ اصلی را داشته و حتی اگر تغییری در فام رنگهای اصلی به وجود میآمد، از رقم Density نمیشد به آن پی برد. اما بعدها دستگاهی به نام Spectrophotometer ابداع و به صنعت چاپ معرفی شد که ساختاری شبیه به چشم انسان داشته و طیف نور بازتاب شده از سطوح را اندازهگیری میکند و در فضای رنگی CIE Lab* نمایش میدهد.

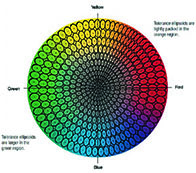

ابزار دیگر، فرمولی برای بیان تفاوت دو رنگ است که به آن فرمول Delta E یا DE یا ΔE نیز گفته میشود که بدون یکا (واحد) بوده و دارای چند نسخه مختلف است. فارغ از این که چه فرمولی برای محاسبه ΔE استفاده میشود، بین دو نفری که تفاوت در یک رنگ را بررسی میکنند این عدد باید مورد توافق قرار گیرد تا میزان تفاوت رنگ چاپ شده با رنگ فایل، معنی مشخص و یکسانی داشته و قابل مقایسه باشند.

Proofiling یکی دیگر از مراحل مهم در پروسه مدیریت رنگ است. حال آن که چرا Proofer را از ابزار مدیریت رنگ معرفی نکرده و به عمل Proofing اشاره میکنم دو دلیل بر آن متصور است: اول این که خود Proofer معمولاً یک دستگاه چاپ دیجیتال است که در فرآیند تولید محصول چاپی در مراحل تایید به جای ماشین چاپ اصلی، بکار برده میشود و در صورتی که موجود نباشد بدین معنی نیست که امکان مدیریت رنگ از بین میرود یا مدیریت رنگ به Proofer وابسته باشد، دوم این که امکان Proofiling به صورت فایل دیجیتال نیز وجود دارد و در اصل Proof به دو نوع Soft Proof یا همان پروف روی مونیتور و Hard Proof یا Proof چاپی اطلاق میشود که معمولا نسخه چاپی از امکان بررسی و مستند سازی آسانتری برخوردار است.

تمام ابزارهای آمده در بالا در نهایت در فرآیند مدیریت رنگ بهکار برده میشوند. پس از در اختیار گرفتن این ابزارها، نوبت به اجرا میرسد. در این مرحله است که با استفاده از یک سری پارامتر پایه، به کالیبراسیون Calibration و پروفایلسازی تمامی دستگاههای بازتولید کننده رنگ در فرایند تولید محصول چاپی اقدام میکنیم. این عمل دارای دو کارکرد است: اول اینکه اطمینان حاصل شود که فضای رنگی CIE Lab* به درستی بر روی دستگاه بازتولید رنگ نمایش داده میشود و دوم اینکه در هنگام تبدیل سیستم بازتولید رنگ از افزایشی به کاهشی (از RGB به CMYK) رنگ همچنان با مقادیر درست CIE Lab* نمایش داده میشود و این که اگر متفاوت بود در بازه تلرانس مجاز تعریف شده باشد.

مشکلات واقعی در فرایند

حال که به صورت اجمالی مفهموم عملیاتی مدیریت رنگ را با هم بررسی کردیم خوب است نگاهی هم به دلایل موفق نبودن در اجرای درست فرایند مدیریت رنگ بپردازیم.

یکی از مهمترین عملیات در مدیریت رنگ، پروفایل سازی ماشین چاپ است. پروفایل ماشین چاپ شبیهسازی شرایط کاری ماشین چاپ برای تولید محصول چاپی است. بدین مفهوم که تمام متغییرهای دخیل در چاپ باید ثبت شوند. مواردی مانند جنس بستر چاپی(کاغذ، مقوا، فیلم و …) نوع مرکب مصرفی، تنظیمات ماشین چاپ، سرعت ماشین چاپ، شرایط محیطی و سایر موارد. هر کدام از این پارامترها که تغییر کند، باید پروفایلسازی مجدد انجام گیرد.

حتما باید قبل از پروفایلسازی از سلامت فنی و مکانیکی ماشین چاپ اطمینان حاصل شود. زمانیکه جهت پروفایلسازی المانهای کنترلی و تست چاپ میشود، باید همانند یک محصول چاپی کار از هر جهت تنظیم و نمونة تأیید شده گرفته شود. و قبل از ثبت مقادیر چاپ شده (پروفایل سازی)، چند نمونه از چاپ برداشته شده و با هم مقایسه شود تا از ثبات رنگ در طول چاپ اطمینان حاصل شود.

در شرایط فعلی کشور که قطعات ماشین و مواد اولیه مصرفی چاپ پیوسته از نظر کیفی دستخوش تغییر است، یکی از مهمترین کارهایی که برای حفظ رنگ و تکرار تولید با همان کیفیت نمونه اول باید صورت گیرد، بهروز رسانی مرتب پروفایل ماشین چاپ پس از هر تغییر در ماشین یا مواد مصرفی است. همچنین در شرایط کاملا پایدار نیز باید پروفایلها در بازههای زمانی مشخص (مثلا شش ماهه) بهروز شوند تا از دقت پروفایل با توجه به استهلاک طبیعی ماشین چاپ و تاثیر آن بر کیفیت خروجی ماشین، اطمینان حاصل شود.

مورد مهم بعدی، صحت نمونهگیری یا Hard Proof است. پروف چاپی، قبل از ارائه به چاپخانه به عنوان نمونه قابل قبول، باید از هر جهت بررسی و تایید شود. این عمل به طراح اطمینان میدهد که چیزی را که بر روی Proof میبیند با چاپ نهایی که در پروفایل ثبت شده، مطابقت دارد. همچنین این نکته را میتوان دریافت که دستگاه Proofer کالیبره است یا خیر.

داشتن مرجعی درست برای کنترل فرآیند تکرارپذیری چاپ از اهمیت بسیار زیادی برخوردار است. به طوری که اگر مرجع و پارامترهای ورودی به درستی انتخاب شوند، در عمل ملاکی برای کنترل وجود نداشته و تمام توانایی عملیات مدیریت رنگ از دست میرود.

کالیبره منظم سیستم، بهروز نگه داشتن Profile و کنترل چاپ بر اساس پروفایل در ابتدای چاپ و در طول چاپ، کلید دستیابی به نتیجه قابل پیشبینی، تکرارپذیر و مطلوب نهایی است.