نویسنده آلبرت پورتر

ترجمه از: حمید لباف

قبل از عبور دادن کاغذ و نمونهگیری اولیه، بهتر است چند برگ کاغذ باطله که هماندازه با کاغذ مورد چاپ هستند، برای نمونهگیری اولیه آماده کرد. این کاغذها باید برای چاپ مناسب باشند، یعنی پارگی نداشته باشند. چروک نباشند و از لبههای سالمی نیز برخوردار باشند. یک برگ کاغذ آماده چاپ را روی تخته قرار داده و شش برگ کاغذ باطله را روی آن بگذارید سپس یک برگ دیگر از کاغذ مورد چاپ را روی آن قرار داده و مجدداً ۶ برگ دیگر کاغذ باطله روی آن قرار دهید. این کار را ۱۰ بار تکرار کنید. در بعضی از موارد لازم است به جای یک برگ سالم از دو یا سه برگ کاغذ سفید سالم استفاده شود. بنابراین همیشه بیش از یک برگ چاپ شده به جهت ملاحظه نمونه چاپ در دسترس خواهد بود. البته ممکن است بعضی از کاغذهای باطله نیز از سطح سالم و سفید برخوردار باشند که خود میتوانند به عنوان نمونه چاپی مورد بررسی قرار گیرند. هدف از تهیه این نوع اوراق برای نمونهگیری و شروع کار چاپ، کاهش ضایعات کاغذ و جلوگیری از باطله شدن کاغذ سالم است.

برای نمونهگیری اقدامات ذیل باید انجام شود:

۱- شستن زینک و راهاندازی ماشین.

۲- انتقال رطوبت به نوردهای آب و ملاحظه تأثیر آب.

۳- تغذیه مرکب و ملاحظه تأثیر آن.

۴- روشن کردن پمپ باد

اولین کاغذ باطله و کاغذ سالم را چاپ کرده و سنجاق و نشان را کنترل کنید.

۵- پس از عبور کاغذ سفید سالم، یک برگ دیگر کاغذ را تغذیه کرده(در ماشینهای با آپارات نواری) و ماشین را از حالت چاپ خارج کنید.

۶- توجه کنید که در این حالت باید آپارات متوقف شده و ماشین از حالت چاپ خارج شود. نوردهای روی فرم بلندشده و آخرین برگ چاپ شده قبل از اینکه ماشین متوقف شود بر روی سینی تحویل هدایت شود.

۷- نوردهای آب را از روی زینک آزاد کرده و زینک را خشک کرده و صمغ بزنید.

۸- نمونه چاپ شده را به شرخ ذیل کنترل کنید.

- وضعیت قرار گرفتن تصویر بر روی کاغذ که درست سر جای خود باشد،

- کیفیت چاپ

- کیفیت رنگ چاپ شده،

روش چاپ افست و طراحی ماشین چاپ معمولاً امکان انجام تغییرات مختصری را از مراحل ۱ تا ۶ امکانپذیر میسازد. تغییرات و تنظیمات مختصر در کنترلهای ماشین نیز میتواند اندک تغییرات لازم را در مرحله خاصی موجب شود. باید توجه داشت که در اینجا توصیه شده است که در پایان مرحله ۶ ماشین متوقف شود که از نظر یک اپراتور با تجربه کار غیرضروری به حساب خواهد آمد.

اما به هر حال توصیه میشود که کارآموزان و اپراتورهای مبتدی مرحله ۷ را نیز انجام دهند. انجام بعضی تنظیمات اجتنابناپذیر است و در عمل باید ماشین را متوقف کرد. به غیر از این اپراتورهای مبتدی از نظر زمانی نیاز بیشتری به وقت دارند تا بتوانند نمونه چاپی را تجزیه و تحلیل کرده و براساس آن تصمیم صحیح را اتخاذ کنند. در این صورت اگر ماشین را در حالت چاپ رها کنیم، زینک صدمه دیده و سیستم آب نیز احتمالاً خشک میشود، انجام توقفهای کوتاه برای اپراتورهای ماهر جهت انجام تنظیمات دقیق و سریع کافی است.

نمونهگیری؛ توضیح بیشتر

هر یک از موارد ذکر شده از ۱ الی ۷ خود نیاز به توضیح بیشتری دارد:

۱- معمولاً زینک را با آب و اسفنج تمیز میکنند، در عین حالی که کار سادهای به نظر میرسد اما باید توجه داشت که از نفوذ آب به نوردهای مرکب و سیلندر و لاستیک و چاپ جلوگیری شود. وجود آب در قسمتهای غیرضروری باعث اختلال در کیفیت چاپ و همچنین جلوگیری از انتقال صحیح کاغذ میشود. اگر کاغذ مورد چاپ و یا کاغذ نمونهگیری از نوع گلاسه باشد در صورت وجود آب اضافه احتمال چسبیدن آن به سیلندر لاستیک زیاد است و یا این که کاغذ ممکن است به پنجههای زنجیر چسبیده و باعث آسیبرساندن مکانیکی به ماشین شود، در این صورت نیاز به تمیز کردن و سرویس عمومی ماشین قبل از دستیابی به یک نمونه چاپی خوب وجود خواهد داشت.

۲- کنترل کردن زینک در این مرحله از اهمیت خاصی برخوردار است. یکنواخت بودن آب بر روی زینک و عدم وجود آب اضافی را باید کنترل کرد.

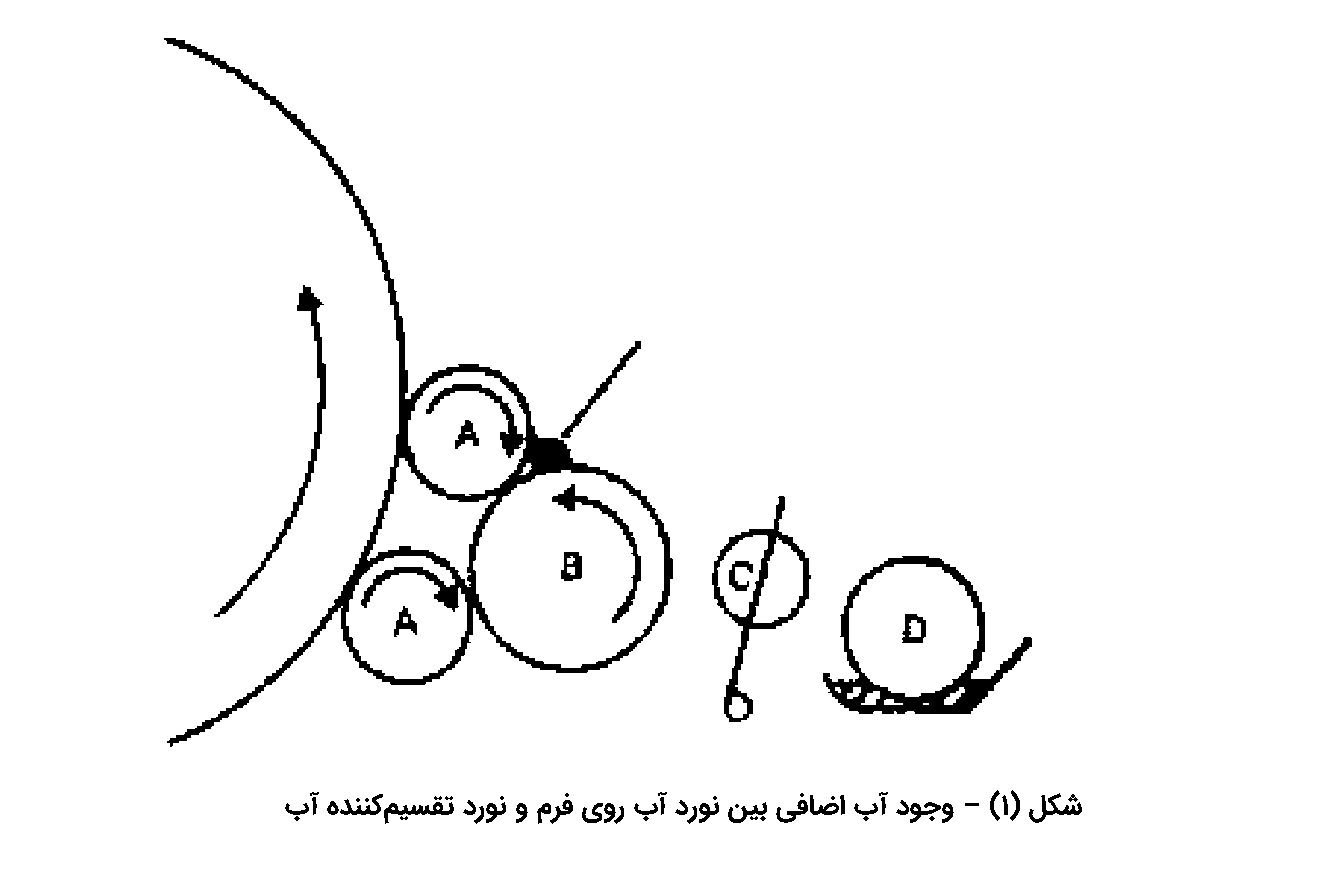

مشاهده این حالت از یک زاویه مشخص در طول لبه زینک معمولا قابل ملاحظه است. اگر در این مورد شک داشته باشید باید ماشین را متوقف کرده و با حرکت دادن تدریجی سیلندر چگونگی تغذیه رطوبت بر روی آن را ملاحظه کنید(این عمل باید حتیالامکان با سرعت کافی انجام شود تا از خشک شدن آب بر روی سیلندر جلوگیری شود) آب اضافی را میتوان یا به صورت تشکیل قطرات بزرگ در انتهای لبه سیلندر و یا فشردهشدن آن بین نورد آب روی فرم و نورد تغذیه آب ملاحظه کرد(شکل ۱) در شرایط حاد خارج کردن نورد آب و پاک کردن آب از روی پارچه نورد آب ضرورت دارد.

- ۳- تأثیر نوردهای مرکب بر روی زینک میتواند گویای کارآیی سیستم آب باشد. چنانچه زینک به طور یکنواخت رطوبت نگرفته باشد. نشانههایی از انتقال مرکب به نقاط بدون تصویر زینک ملاحظه خواهد شد که اصطلاحاً به آن (Catch up) یا زمینه آوردن میگویند. رطوبت اضافی نیز میتواند به صورت قطرات آب به نورهای مرکب نفوذ کند، معمولاً تأثیرگذاری صحیح نورد مرکب بر روی زینک به صورتی است که تصویر مورد چاپ را میتوان به صورت «تکرار» بر روی آخرین نورد روی فرم مشاهده کرد. اما این تکرار نباید به نوردهای دیگر نیز منتقل شده باشد.

۲- روش دقیق کار در این قسمت بستگی به طراحی ماشین و چگونگی عملکرد کنترلهای آن دارد. اپراتور باید تا آنجا که ممکن است مسأله گونیا (سنجاق و نشان) بودن کاغذ و روی هم خوردن رنگها را با چشم کنترل کند و چگونگی قرار گرفتن کاغذ بر روی تخته تحویل را باید با دقت زیر نظر داشته باشد. اما چون کنترل کاغذ در قسمت تحویل را نمیتوان همزمان با کنترل چاپ انجام داد در این صورت بهتر است برای چگونگی کار در قسمت تحویل از یک اپراتور کمکی استفاده شود. اپراتور ماشین نیز میتواند با قرار دادن کاغذهای باطله بیشتر برای نمونهگیری فرصت کنترل کاغذ سفید سالم را به منظور چگونگی رجیستر شدن آن داشته باشد و با خارج کردن آن از روی تخته تحویل نمونه چاپ شده را کنترل کند، در اینجا ممکن است این بحث پیش بیاید که اگر کاغذ در موقع کار آزمایشی ماشین به طور صحیح روی تخته تحویل قرار گرفته باشد، پس دیگر لزومی ندارد که در خلال چاپ به کنترل آن بر روی تخته تحویل بپردازیم. اما اپراتورهای با تجربه میدانند که بعضی از کاغذها بعد از رطوبت دیدن و مرکب خوردن کاملاً متفاوت با کاغذ چاپ شده عمل میکنند.

۵- در این جا به چگونگی عملکرد کنترلهای ماشین اشاره شده است. اما اپراتور خود میتواند تصمیم لازم را برای توقف تغذیه کاغذ بگیرد، کلیدهای مکانیکی و یا الکترونیکی امکان توقف حرکت کاغذ از روی تخته تغذیه را فراهم میسازند و به این ترتیب فشار چاپ آزاد شده و نوردها به طرف بالا حرکت میکنند و عملیات دیگری نیز انجام میشود. متوقف کردن پمپ باد نیز میتواند باعث توقف تعذیه کاغذ از روی تخته شود، به این ترتیب که پس از تغذیه شدن کاغذ مورد نظر به ماشین و با قطع پمپ باد آپارات بدون تغذیه کردن کاغذ بعدی به کار ادامه میدهد. - ۶- نکتهای که باید در این مرحله به آن اشاره شود این است که یک ماشین چاپ افست نباید هیچوقت بیهوده متوقف شود. مگر در موارد اضطراری و برای رسیدگیهای ضروری. به خصوص اگر ماشین در حالت چاپ باشد و نوردها روی فرم قرار گرفته و کاغذ در ماشین و در حال انتقال باشد، توقف آن جایز نیست. اگر چنین موردی اتفاق افتاد، شروع به کار مجدد ماشین ممکن است به سادگی میسر نباشد به خصوص در مواردی که ماشین در اندازههای بزرگ و یا کاغذ سنگین کار کند، علاوه بر موارد ذکر شده احتمال چسبیدن کاغذ به لاستیک و صدمه دیدن زینک نیز وجود دارد.

- ۷- در مورد خشک کردن زینک و صمغزدن قبلاً توضیح داده شده است. بیشتر ماشینهای افست مدرن برای توقفهای کوتاهمدت نیازی به این کار ندارند ولی در بعضی از ماشینهای خشکشدن زینک در زمان طولانی باعث اکسید شدن سطح آن میشود. بهخصوص اگر مرکب به نقاط بدون تصویر زینک نفوذ کرده باشد.

- ۸- دلایل متفاوتی برای کنترل نمونه چاپی به ترتیبی که قبلاً ذکر شد وجود دارد. تنظیمات لازم نیز باید طبق ترتیب ذکر شده انجام شود. در درجه اول روی هم خوردن کار و صحت عمل سنجاق و نشان باید کنترل و ملاحظه شود و چنان چه اشکالی وجود داشته باشد باید بیدرنگ، درصدد رفع آن برآمد. در مرحله دوم اشکالات مربوط به زینک، نورد آب و نورد مرکب باید کنترل و رفع شود. در مرحله سوم کنترل رنگ چاپ اهمیت دارد، تا زمانی که مقدار تغذیه مرکب به طور صحیح انجام نشده است و مرکب در ضخامت دلخواه به زینک نرسیده هیچ اقدامی را در جهت اصلاح رنگ چاپ نباید انجام داد. کیفیت رنگ چاپ وقتی به درجه مطلوب میرسد که لایه نازکی از مرکب به طور یکنواحت به زینک برسد. البته اگر اشکال فاحشی در کیفیت رنگ وجود داشته باشد (تغییر رنگ مرکب)، باید به سرعت درصدد رفع آن برآمد.

- تنظیم زینک با کاغذ و روی هم خوردن رنگها

- دستورالعمل حرکت دادن زینک بر روی سیلندر در مواقعی که نیاز به تنظیم تصویر چاپ شده با لبه کاغذ باشد باید به درستی انجام شود. علاوه بر حرکت دادن زینک بر روی سیلندر، امکان حرکت دادن سیلندر به دور محور آن نیز وجود دارد. در ماشینهای چاپ یکرنگ معمولاً مکانیزم حرکت دادن سیلندر از طریق باز کردن پیچهای نگهدارنده سیلندر در بدنه ماشین انجام میشود. این مکانیزم امکان تنظیم کردن تصویر را به صورت موازی به طرف و یا دورتر از لبه کاغذ ایجاد میکند و به این ترتیب نیاز به حرکت دادن زینک از طریق پیچهای سفتکن مرتفع میشود.

- در مواقعی که سیلندر زینک به طرف سیلندر لاستیک حرکت داده میشود ممکن است اشکالاتی را ایجاد کند. در چنین مواردی لازم است زینک را بهوسیله پیچهای سفتکن بر روی سیلندر به صورتی تنظیم شود که تصویر چاپ شده در راستای صحیحی با لبه کاغذ قرار گیرد، البته این در صورتی است که فضای لازم برای حرکت دادن زینک وجود داشته باشد و تغییر شکل در لبههای سیلندر ایجاد نشود. (شکل ۲) هماهنگی بین لیتوگرافی و ماشین خانه میتوانند از به وجود آمدن چنین مشکلاتی جلوگیری کند.

- تنظیم کردن تصویر بر روی کاغذ باید بدون مراجعه مجدد به سنجاقها انجام شود.

- به خصوص در مورد چاپ کارهای رنگی و یا کارهای چاپی که از دقت زیادی برخوردار باشند. در ماشینهای دورنگ و چندرنگ روی هم خوردن کار از طریق تنظیم کردن زینک و یا حرکت دادن سیلندر زینک فراهم میشود. بنابراین تجربه کاری در این زمینه، برای اپراتور ماشین چاپ یک رنگ که درصدد پیشرفت و کار روی ماشینهای دورنگ و چندرنگ است مفید خواهد بود. اگر کار مورد نظر چاپ کتاب باشد تنظیم باید بهوسیله قرار گرفتن مرکز کاغذ در هر دو جهت افقی و عمودی انجام گیرد.(در این صورت وجود یک میز خط کشی میتواند کمک زیادی باشد) در مورد چاپ کارهایی که پشت و رو چاپ میشوند، همیشه باید هممرکز بودن سطوح چاپی را مورد نظر قرار داد، در این صورت دقت در برش کاغذ سفید نیز ضرورت دارد.

- برای چاپ بیشتر کارها هممرکز بودن سنجاق و نشان معمولاً لازمه کار است و تا آنجا که امکان دارد این وضعیت را باید با حرکت دادن زینک بر روی سیلندر برقرار ساخت. دلیل حرکت ندادن نشانه مشابه آنچه که در مورد سنجاق گفته شد میباشد و در اینجا توضیح بیشتر آن ضرورت دارد.

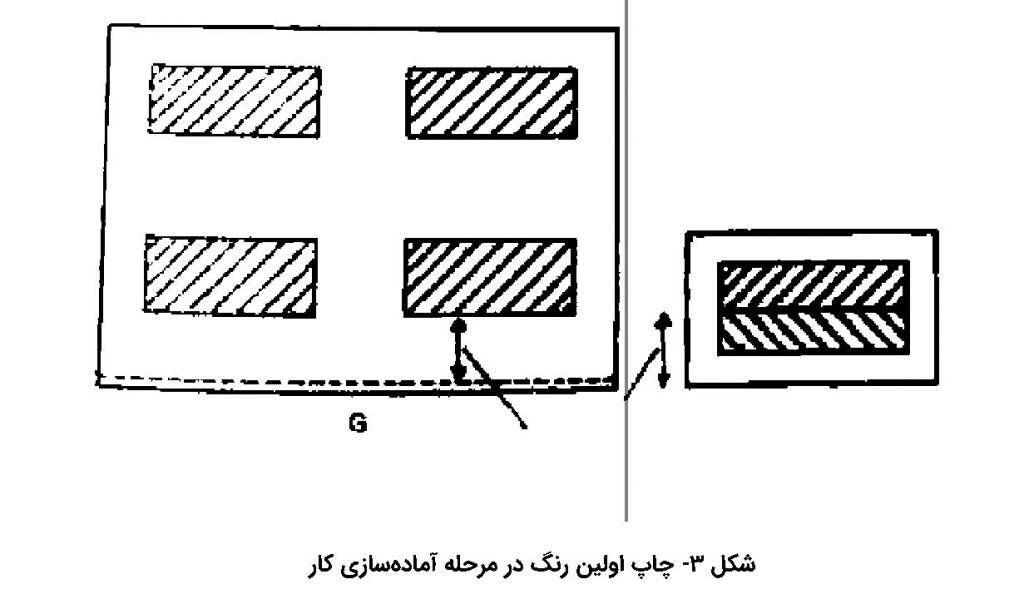

- هنگام بستن اولین زینک از یک کار رنگی بر روی ماشین یکرنگ(یا اولین زینکهای یک کار چندرنگ بر روی ماشین دورنگ) باید کنترل لازم در مورد اطمینان پیدا کردن از وجود فضای لازم برای چاپ رنگهای بعدی بین نزدیکترین فاصله لبه تصویر مورد چاپ تا لبه پنجه و دورترین فاصله تصویر تا لبه انتهایی کاغذ مورد بررسی قرار گیرد، در نتیجه باید فضای لازم بر روی کاغذ سفید برای لبه سفید کاغذ یا به عبارت دیگر لبه پنجه وجود داشته باشد.

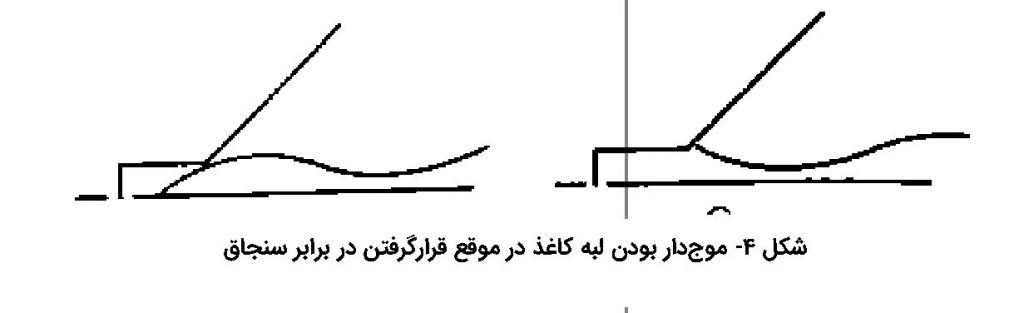

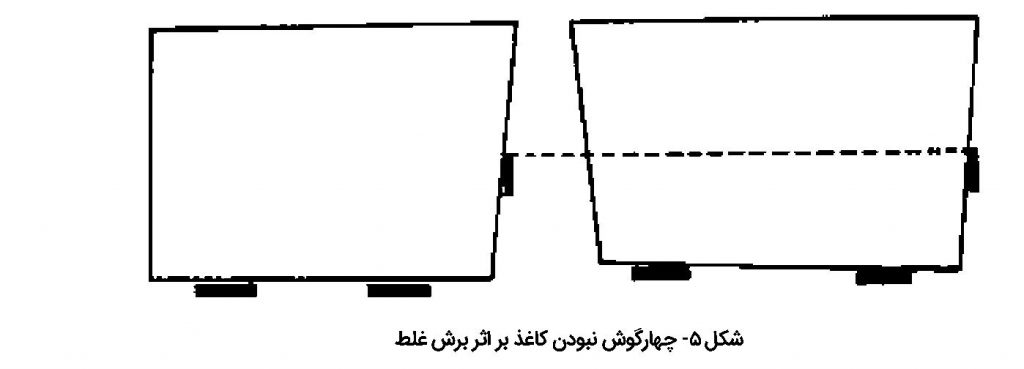

- دلیل این که توصیه شده است در مورد چاپ کارهای رنگی که کاغذ بیش از یک بار وارد ماشین چاپ میشود حداقل تنظیم بر روی سنجاقها صورت گیرد، شرایط کاغذ و وضعیت برش شدن کاغذ سفید است. اگر لبه کاغذ موجدار باشد و یا تمایل به خم شدن داشته باشد ممکن است به طور صحیح سنجاق و نشان نشود (شکل ۴) و اگر کاغذ به صورت مربع بریده نشده و یا لبه آن حالت کمانی شکل پیدا کرده باشد، بهطور صحیح در سنجاق قرار نمیگیرد و احتمال اینکه قسمتهای متفاوتی از کاغذ در سنجاق قرار گیرد وجود خواهد داشت. در چاپ رنگ دوم میتوان با یک تنظیم جزیی فاصله ایجاد شده را مرتفع کرد (شکل ۵ و ۶) البته ممکن است در این جا این بحث پیش بیاید که تنظیم کردن سنجاق به طور محدود برای چاپ رنگ دوم و سوم لازم است اما در مورد چاپ رنگ اول چنان اهمیتی نداشته باشد، اما به هر حال حرکت دادن سنجاق بیش از حد لازم ممکن است هیچ فضایی را برای تنظیم در رنگ دوم باقی نگذارد و علاوه بر آن خارج شدن کاغذ از حالت چهارگوش میتواند باعث صدمه دیدن لبه کاغذ شود (شکل ۷).

- مکانیزم کشش کاغذ بوسیله نشان نیز در صورت خارج شدن کاغذ از حالت چهارگوش دیگر نمیتواند کارآیی لازم را داشته باشد. (شکل ۸)

- مشکل دیگری که در این رابطه بهوجود میآید اشکال در عملیات صحافی است که خواه ناخواه از تنظیم نبودن سنجاق و نشان حکایت دارد.

- در اینجا عبارت سنجاق و نشان دقیق کار که به آن(رجیستر Register) نیز گفته میشود ممکن است کمی مبهم به نظر برسد و با میزان کردن زینک اشتباه شود. برای روشن شدن مطلب توضیح مختصری در ذیل داده میشود:(رجیستر Register) در رابطه با تکنیک چاپ مورد استفاده قرار میگیرد و ممکن است معنی آن کمی متفاوت با آنچه که تعریف میشود به نظر بیاید. آنهایی که با عملیات لیتوگرافی آشنا هستند و از چاپ نیز اطلاعات کافی دارند معمولاً درک صحیحتری نسبت به این عبارت دارند، به هر حال برای روشن شدن مطلب باید گفت که وضعیت قرار گرفتن زینک بر روی سیلندر و یا وضعیت قرار گرفتن تصویر در نقطه مناسب به این معنی است که تصویر چاپ در رابطه با لبه کاغذ بطور صحیح قرار گرفته باشد و یا در رابطه با کاغذ و در وضعیت مناسب (Position) باشد. اما (رجیستر Register) به برقرار بودن صحیح این وضعیت با کاغذهای سفید بعدی که باید چاپ شوند ارتباط دارد. یعنی کنترل دقت عمل و وضعیت کاغذ در حین چاپ، به عهده(Register) است. پس به عبارت دیگر میتوان گفت که رجیستر، تنظیمات مکانیکی است که باید بر روی کاغذ چاپشونده در رابطه با سیلندر چاپ صورت گیرد. در موقع آمادهسازی کار برای چاپ رنگ دوم و سوم نیز رجیستر از نظر روی هم خوردن رنگها مفهوم دارد. در اینجا دو قسمت مورد نظر است: اول رجیستر کردن کاغذ در رابطه با سنجاق و نشان، یعنی گونیا بودن لبه جلو و کناری کاغذ. دوم، میزان کردن کل تصویر چاپ شده در تمام سطح کاغذ.